Ведущий выводы микросхем производители

Когда слышишь ?ведущий выводы микросхем производители?, первое, что приходит в голову — это гиганты вроде Texas Instruments или Nexperia. Но в реальных закупках, особенно когда нужен срочный или нестандартный объем, ты сталкиваешься с другим миром. Часто под этим термином скрываются не столько заводы-изготовители кристаллов, сколько компании, которые занимаются финальной стадией — корпусированием, тестированием, а то и просто переупаковкой под своей маркировкой. Это ключевой момент, который многие заказчики упускают, думая, что покупают ?с завода?, а на деле получают продукт через два-три промежуточных звена. У нас в проекте по промышленным контроллерам на это налетели в 2023-м: заказали партию драйверов, указали ?оригинального производителя?, а пришли корпуса с логотипом малоизвестной азиатской фабрики по сборке. Спецификации вроде бы те, но по результатам термоциклирования отвалы начались на 15% выше заявленного. Вот тогда и пришлось глубоко копать в цепочку.

Где на самом деле находится производство?

Сейчас, если говорить о ведущий выводы микросхем, важно разделять: есть те, кто владеет технологиями и fabless-моделью, а есть те, кто имеет собственные корпусировочные линии (assembly houses). В России и СНГ сегмент сильно завязан на вторых, а также на дистрибьюторов, которые могут обеспечивать кастомное корпусирование под конкретный проект. Например, для одного из наших заказов на датчики давления мы работали с поставщиком, который формально числился ?производителем?. На деле же они получали кристаллы от фабрики в Китае, а сами делали только пластиковый корпус DIP-8 и финальное тестирование. Это не плохо — просто нужно понимать, за что ты платишь: за бренд и контроль качества на этапе сборки, а не за кремниевое производство.

Частая ошибка — требовать ?только европейского производителя?. В микроэлектронике это часто бессмысленно: даже у крупных брендов линии корпусирования могут быть в Малайзии, Вьетнаме или Китае. Гораздо важнее смотреть на стандарты качества, которые применяет конкретный производитель на своем участке. Я видел китайские цеха, где контроль на выходе был жестче, чем у некоторых европейских сборщиков. Но и обратные примеры есть: партия стабилизаторов, купленная ?как оригинал? у одного посредника, оказалась с плохой пайкой выводов — видимо, экономили на припое. Выявилось только после года работы в полевых условиях, на морозе.

Здесь стоит упомянуть и про компании, которые позиционируют себя как технологические интеграторы. Возьмем, к примеру, ООО ?Шицзячжуан Чжунчжичуансинь Технологии? (сайт — https://www.zzcxkj.ru). Если посмотреть их сферу деятельности, там заявлено и проектирование интегральных схем, и продажа электронных компонентов. Для инженера это сигнал: такая компания может выступать как раз тем самым звеном, которое не просто продает, но и может адаптировать компонент под задачу, возможно, организовав корпусирование под конкретный форм-фактор или с особыми требованиями по выводам. Это полезно, когда нужна малая серия, а крупные фабрики не берутся. Но опять же — нужно четко выяснять, что именно они производят сами, а что являются реселлером или интегратором.

Проблемы с поставками и ?серая? зона

Последние несколько лет цепочки поставок — это отдельная боль. Даже если ты нашел надежного производителя микросхем, гарантий, что компонент дойдет в нужном объеме и срок, почти нет. Мы пережили эпопею с микроконтроллерами для систем управления: официальный дистрибьютор сорвал сроки на 8 месяцев. Пришлось искать альтернативы через менее известные каналы. И вот тут начинается самое интересное: на рынке появляется много предложений от компаний, которые якобы имеют доступ к заводам. Часть из них — это просто переупаковщики с ?серыми? каналами. Купил такую партию силовых ключей — вроде бы маркировка оригинальная, но при детальном анализе выяснилось, что партия собрана из кристаллов разных производственных партий (different die lots). Для цифровых схем это может пройти, но для аналоговых компонентов — это риск разброса параметров.

Один из практических советов, который выработали на собственном горьком опыте: всегда запрашивать не только сертификаты, но и данные о трассируемости партии (batch traceability). Настоящий ведущий производитель или его уполномоченный партнер по сборке сможет предоставить информацию вплоть до номера пластины (wafer lot). Если в ответ тишина или отговорки — это красный флаг. Как-то раз мы для одного проекта по АСУ ТП закупали АЦП, и поставщик, ссылаясь на конфиденциальность, отказался дать полные данные о происхождении кристаллов. В итоге взяли пробную партию — и столкнулись с повышенным уровнем шума. Оказалось, использовались кристаллы, отбракованные по другому параметру, но перемаркированные и впаянные в новый корпус. Убытки были не столько финансовые, сколько по времени — проект задержался на перепроектирование схемы.

В этом контексте деятельность, подобная заявленной у ООО ?Шицзячжуан Чжунчжичуансинь Технологии? (технический обмен, передача технологий), становится особенно актуальной. Часто именно такие компании, работая на стыке, могут найти легальное и качественное решение — например, помочь с переходом на pin-to-pin аналог от другого, более доступного производителя, но с полной документацией. Это лучше, чем лезть в ?серый? рынок. Но опять же, все упирается в прозрачность: готова ли компания раскрыть, откуда именно компонент и какие этапы контроля он прошел.

Качество выводов: неочевидные детали

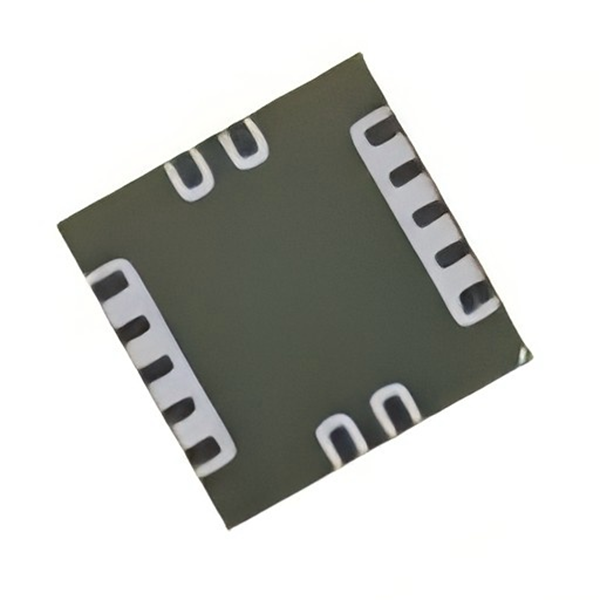

Самый простой, казалось бы, элемент — выводы (leads). Но здесь кроется масса подводных камней, о которых не пишут в даташитах. Когда говоришь о микросхем производители, часто думают о параметрах кристалла, а про корпус и выводы вспоминают в последнюю очередь. А зря. Материал вывода (медь, железоникелевый сплав), покрытие (олово, матовое или блестящее олово, палладий-золото) — все это влияет на паяемость, долговечность паяного соединения и стойкость к коррозии.

Был случай на производстве блоков питания для телеком-оборудования. Использовали довольно стандартный ШИМ-контроллер в SOIC-корпусе. Через полгода начали поступать рекламации с полей — отказы в работе. При анализе выяснилось, что на выводах образовались микротрещины в месте пайки. Причина — несоответствие коэффициента теплового расширения (КТР) материала выводов и материала печатной платы. Поставщик, который позиционировал себя как производитель, на самом деле закупал готовые рамки выводов (leadframes) у субподрядчика и менял поставщика в середине нашего контракта, не уведомив. С тех пор мы всегда включаем в техническое задание (ТЗ) на закупку конкретные требования к материалу и покрытию выводов, а также право на аудит цепочки поставок компонентов.

Это тот момент, где интеграторы, занимающиеся разработкой и техническим консультированием, могут добавить реальной ценности. Вместо того чтобы просто продать компонент, они могут помочь составить корректное ТЗ, исходя из условий конечного применения устройства. Например, если устройство будет работать в условиях повышенной влажности или агрессивной среды, критично выбрать правильное покрытие выводов. Компания, которая, как ООО ?Шицзячжуан Чжунчжичуансинь Технологии?, заявляет о техническом консультировании, теоретически должна обладать такой экспертизой. Но на практике нужно проверять: задавать конкретные вопросы по стандартам (скажем, соответствие J-STD-002 по паяемости) и просить примеры успешных кейсов.

Малые серии и кастомные решения

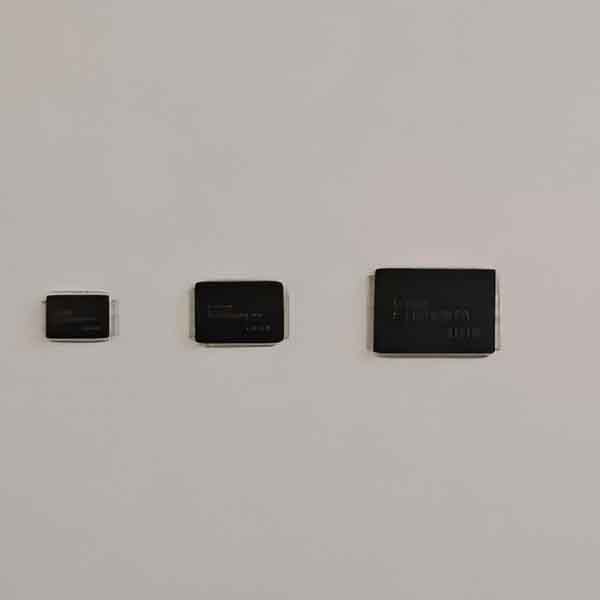

Для индустриальной электроники, особенно в области АСУ ТП, часто нужны не миллионы чипов, а несколько тысяч, но с особыми требованиями. Крупные ведущий выводы производители часто отказываются от таких заказов или выставляют неподъемные условия по минимальной партии (MOQ). И здесь появляется ниша для более мелких игроков и интеграторов. Их роль — собрать потребность, возможно, объединить несколько заказов и выйти на завод-изготовитель корпусов или даже на кремниевую фабрику с экономически оправданным объемом.

Мы сами шли по этому пути, разрабатывая специализированный модуль сбора данных. Нужна была микросхема интерфейса с определенной конфигурацией выводов, которой не было в стандартном каталоге. Обратились к нескольким компаниям, которые заявляли о проектировании схем. В итоге нашли партнера, который смог взять за основу существующий кристалл и разработать под него кастомный корпус с нужным расположением выводов. Это не было производство ?с нуля?, но это было именно производство конечного компонента под наши нужды. Процесс занял около 11 месяцев и включал несколько итераций по прототипам. Ключевым было то, что партнер взял на себя коммуникацию с корпусировочным заводом и организацию тестирования.

Именно в таких сценариях полезно изучать профили компаний вроде упомянутой ООО ?Шицзячжуан Чжунчжичуансинь Технологии?. Если в их деятельности есть ?проектирование интегральных схем? и ?передача технологий?, это может означать, что они способны выступать таким техническим посредником для реализации кастомных решений. Конечно, нужно смотреть глубже: есть ли у них инженеры-схемотехники, опыт работы с конкретными технологическими узлами (process nodes), партнерские соглашения с заводами. Без этого все заявления остаются просто словами на сайте.

Выводы для практика

Итак, что в сухом остатке? Поиск и работа с производителями микросхем, особенно в реалиях сегодняшнего рынка, — это не про чтение каталогов, а про детективную работу и построение отношений. Термин ?ведущий производитель? нужно дешифровать: кто ведущий в чем? В разработке ядра? В корпусировании? В контроле качества финального продукта? Ответ на этот вопрос определяет и риски, и стоимость, и сроки.

Не стоит гнаться за громким именем, если ваша партия мала. Иногда более выгодно и надежно работать с узким интегратором или инжиниринговой компанией, которая может предоставить полный цикл услуг — от подбора или адаптации компонента до обеспечения его трассируемости и качества. Но доверять нужно только после тщательной проверки их компетенций и реальных мощностей. Запросите фото или видео с производственных линий, если это возможно, пообщайтесь с их технологами.

И последнее. Всегда закладывайте время и бюджет на дополнительное тестирование и квалификацию компонентов, особенно если они идут в ответственный проект. Даже у самого проверенного производителя может случиться сбой. Ваша задача как инженера — выстроить процесс так, чтобы этот сбой был обнаружен до того, как устройство покинет ваш сборочный цех, а не у конечного заказчика. Это та самая практика, которая отличает реальный опыт от теоретических рассуждений о рынке электронных компонентов.

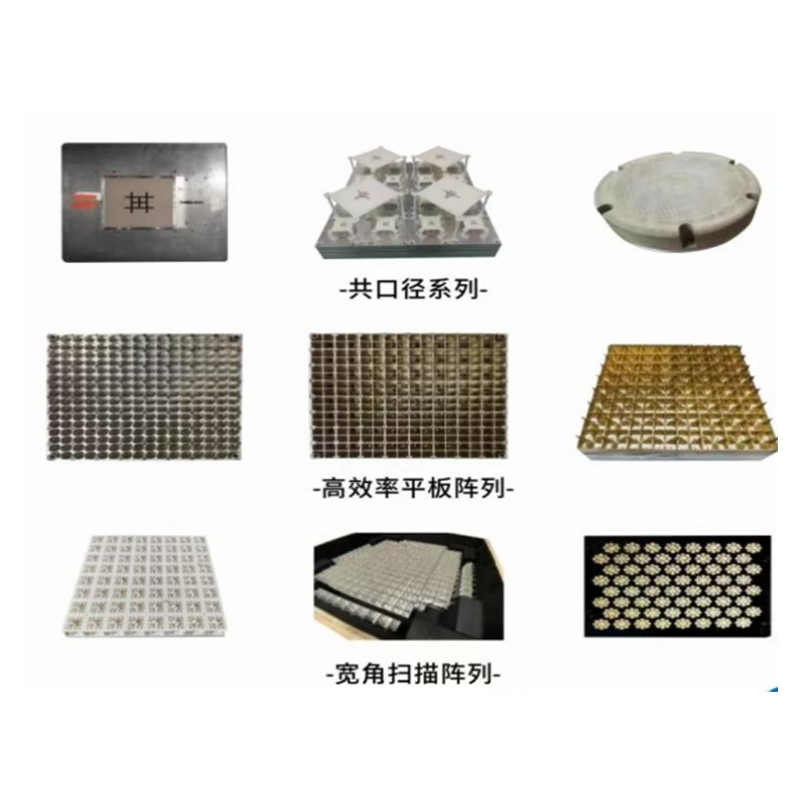

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Компонент широкополосного фазированного приемника 1,1,6 ГГц ~ 8,4 ГГц

Компонент широкополосного фазированного приемника 1,1,6 ГГц ~ 8,4 ГГц -

XZM32F407

XZM32F407 -

Усилитель мощности ZPA2M30-1000

Усилитель мощности ZPA2M30-1000 -

Трехкомпонентный усилитель мощности X-диапазона

Трехкомпонентный усилитель мощности X-диапазона -

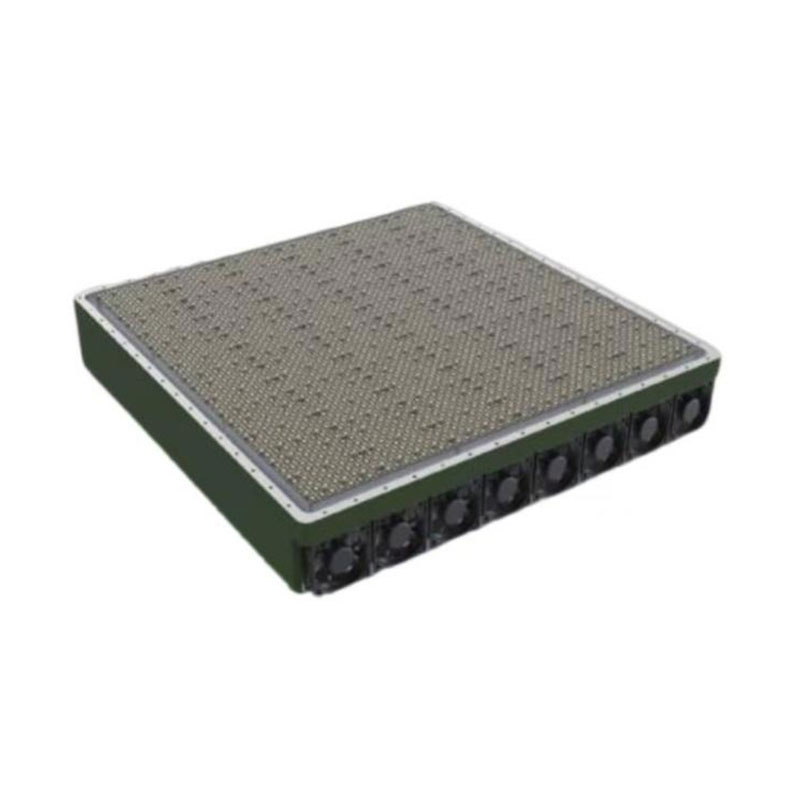

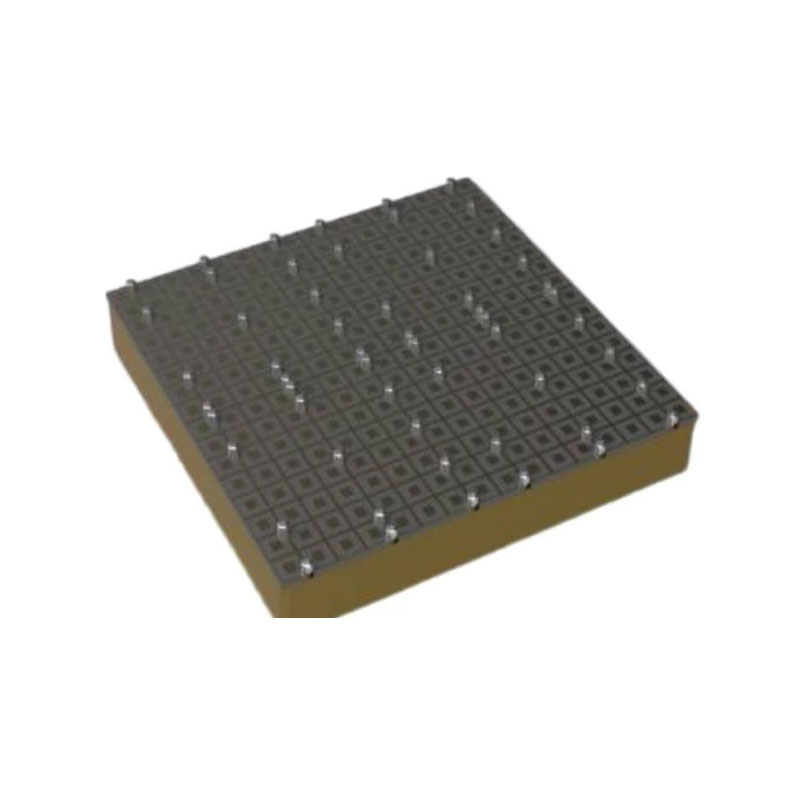

Модуль TR Ku-диапазона, 16×16 стандартных фазированных подрешеток

Модуль TR Ku-диапазона, 16×16 стандартных фазированных подрешеток -

YX160023

YX160023 -

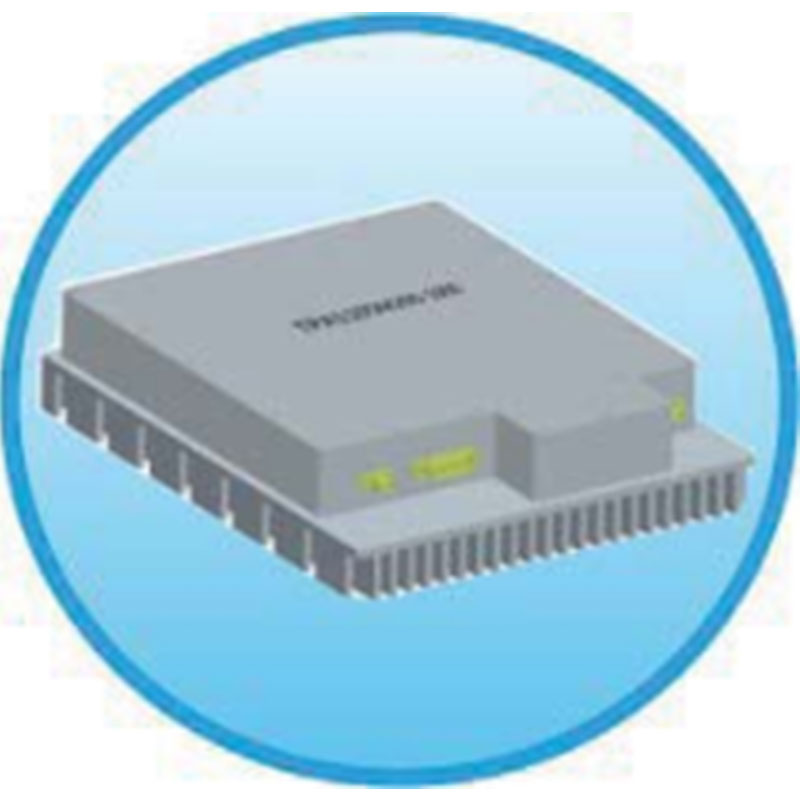

VI1200F280S28TSPL 245-380 В Цельный кирпич

VI1200F280S28TSPL 245-380 В Цельный кирпич -

Усилитель мощности ZPA960M1250-1000/1500

Усилитель мощности ZPA960M1250-1000/1500 -

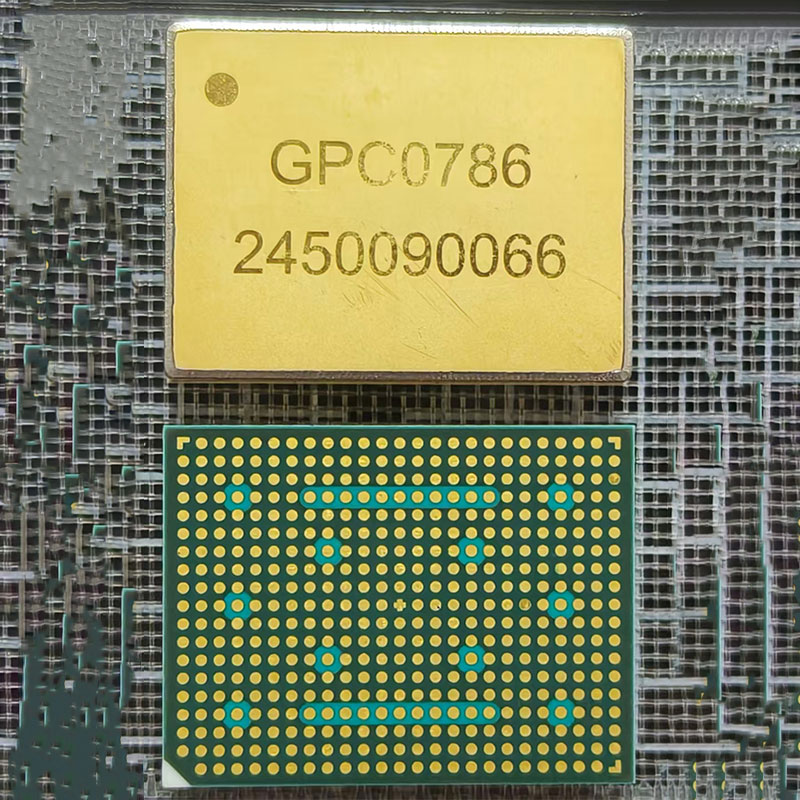

Система на кристалле (SoC) Loongson 2P0500

Система на кристалле (SoC) Loongson 2P0500 -

Интегральный усилитель средней мощности HEM080A

Интегральный усилитель средней мощности HEM080A -

Фильтр-циркулятор (двойная функция)

Фильтр-циркулятор (двойная функция) -

Метеорологический радар с фазово-резонансной TR-схемой

Метеорологический радар с фазово-резонансной TR-схемой

Связанный поиск

Связанный поиск- Китай микросхема пассивного фильтра производитель

- Китай технологический процесс

- Ведущий преобразователь электронные компоненты производитель

- Ммвч микросхема поставщики

- Китай усилитель мощности драйвера поставщик

- Интегральная схема поставщики

- Китай модуль питания производитель

- Электронный смеситель производитель

- Китай наземная станция поставщик

- Китай микросхема операционные усилители поставщики