Ведущий гибридные интегральные схемы производители

Когда говорят о ведущих производителях гибридных интегральных схем, часто представляют гигантов вроде ?Микрон? или зарубежные корпорации. Но реальность тоньше. Гибридная сборка — это часто история не о брендах, а о конкретных инженерных решениях, где ключевую роль играют не столько масштабы производства, сколько глубина технологической компетенции и умение интегрировать разнородные компоненты в условиях ограниченных серий. Многие, кстати, путают гибридные схемы с многослойными печатными платами — это принципиально разные вещи, и именно в этой путанице иногда теряются заказчики.

Что на самом деле скрывается за термином ?гибридная интеграция?

В моей практике под гибридной интеграцией чаще всего понимали не просто сборку готовых чипов на подложку, а создание законченного функционального узла, где на керамическую или металлическую основу наносятся тонкоплёночные или толстоплёночные резисторы, проводники, а затем монтируются бескорпусные кристаллы, SMD-компоненты, иногда даже пассивные элементы, вроде конденсаторов, формируемые прямо в структуре. Это не массовый продукт. Это штучное или мелкосерийное производство для специфических задач — ВЧ-тракты, датчики давления в агрессивных средах, схемы управления для силовой электроники, где важна теплоотвод и надёжность.

Здесь ведущие позиции определяются не объёмами продаж, а скорее способностью закрыть полный цикл: проектирование топологии, выбор материалов (скажем, алюмооксидная или алюмонитридная керамика), тонкоплёночное напыление, монтаж кристаллов, герметизация. И вот тут часто возникает разрыв. Многие компании позиционируют себя как разработчиков, но на деле отдают производство на сторону, теряя контроль над ключевыми параметрами. Настоящий ведущий производитель должен держать под контролем хотя бы критичные этапы, особенно напыление и сборку.

Один из показательных случаев был с заказом на драйвер для мощного СВЧ-транзистора. Заказчик пришёл с готовой схемой, но классическая печатная плата не выдерживала тепловых режимов. Решение лежало именно в гибридном исполнении: мы использовали медную подложку с изолирующим слоем, на которую нанесли толстоплёночные проводники, а кристалл драйвера и силовой транзистор смонтировали методом эвтектической пайки. Проблема была в согласовании КТР материалов — подложка, припой, кристалл. Пришлось перебирать несколько вариантов припоев, чуть не загубили партию кристаллов из-за перегрева. Но в итоге получили узел, который стабильно работал при 150°C. Это и есть та самая ?ведущая? компетенция — не в теории, а в умении решать такие вот ?нестандартные? проблемы, которые в массовом производстве просто не встречаются.

Ландшафт рынка и роль инжиниринговых компаний

Если смотреть на Россию, то картина довольно фрагментированная. Есть несколько НИИ с историческими компетенциями (в Зеленограде, например), есть производства при вузах, есть частные инжиниринговые компании. Часто именно последние оказываются наиболее гибкими и клиентоориентированными в сегменте мелких серий и прототипирования. Их сила — в способности быстро сконфигурировать технологическую цепочку под задачу, привлекая партнёров для отдельных операций, но сохраняя общее управление проектом.

Вот, к примеру, возьмём компанию ООО Шицзячжуан Чжунчжичуансинь Технологии. Если зайти на их сайт https://www.zzcxkj.ru, видно, что спектр деятельности широк: от технического консультирования и передачи технологий до проектирования интегральных схем и продажи электронных компонентов. Для непосвящённого это может выглядеть как обычный дистрибьютор. Но ключевое здесь — ?проектирование интегральных схем? и ?технический обмен?. В контексте гибридных схем такая компания может выступать как интегратор или технологический партнёр. Они не обязательно имеют собственные чистые комнаты для напыления, но могут обладать компетенцией в проектировании топологии, выборе компонентов и, что критично, в организации производства у проверенных подрядчиков, обеспечивая контроль качества.

В их случае, как и у многих подобных игроков, статус ?ведущего производителя? может подтверждаться не станками, а портфолио реализованных проектов и глубиной понимания предметной области. Скажем, они могут специализироваться на гибридных схемах для промышленных систем управления, где нужна стойкость к вибрациям и широкому температурному диапазону. Их роль — правильно спроектировать, подобрать материалы (тут и пригождается ?продажа силовых электронных компонентов? из их описания), организовать изготовление и тестирование. Это тоже производство, просто виртуальное или распределённое. И в современных реалиях, особенно при работе с заказчиками из смежных отраслей (тот же ?продажа промышленных управляющих компьютеров?), такая модель часто более жизнеспособна, чем содержание полного цикла под одной крышей.

Технологические узкие места и практические сложности

В разговоре о ведущих производителях нельзя обойти стороной больные точки. Одна из главных — материальная база. Многие специализированные материалы для подложек, паст для толстоплёночной печати, герметиков раньше поставлялись из-за рубежа. Сейчас ситуация, мягко говоря, стимулирует поиск альтернатив или накопление стратегических запасов. Это напрямую влияет на воспроизводимость параметров и, в конечном счёте, на надёжность схемы. Найти отечественный аналог пасты с нужным удельным сопротивлением и ТКС — это отдельный квест, который может затянуть проект на месяцы.

Другая частая проблема — монтаж бескорпусных кристаллов. Нужна точная установка, правильный выбор метода крепления (клей или припой), обеспечение электрического контакта — чаще всего проволочной сваркой. Качество сварки сильно зависит от оборудования и, опять же, материалов (золотые или алюминиевые проволоки?). Я помню проект, где из-за некондиционной партии золотой проволоки (были микротрещины) у нас на термоциклировании поднимался процент отказов. Локализовать причину было сложно — грешили на пайку кристаллов, пока не провели металлографический анализ сварных шариков. После этого мы жёстче стали подходить к входному контролю расходников, даже таких, казалось бы, простых.

И конечно, тестирование. Гибридную схему после сборки нужно проверить на соответствие электрическим параметрам, часто на стойкость к внешним воздействиям. Но создать универсальную тестовую оснастку для мелких серий нерентабельно. Приходится делать что-то под конкретный заказ, а это время и деньги. Иногда заказчик не до конца понимает эту статью расходов и удивляется, почему прототип такой ?дорогой?. Объяснять, что половина стоимости — это как раз разработка методик и средств контроля, тоже часть работы ведущего производителя.

Кейс: от идеи до работающего образца

Расскажу на примере, как это иногда работает. К нам обратились с задачей разработать компактный формирователь импульсов для датчика в геологоразведке. Требования: высокое напряжение на выходе, работа при -60°C, габариты — с почтовую марку. Понятно, что на обычной плате этого не сделать. Решили делать гибридную схему на алюмонитридной керамике — у неё хорошая теплопроводность и КТР, близкий к кремнию.

Сначала была фаза проектирования топологии — размещение тонкоплёночных резисторов, конденсаторов и площадок под монтаж кристалла высоковольтного ключа и драйвера. Тут важно было учесть пути утечки высокого напряжения, поэтому увеличили зазоры между проводниками. Потом начались сложности с приобретением самих бескорпусных кристаллов — нужной стойкости к холоду не было в стандартных сериях. Пришлось вести переговоры с кристальным производством на предмет дополнительной отбраковки по низкотемпературным параметрам. Это задержало проект недели на три.

Сборка прошла относительно гладко, а вот на испытаниях вылезла неожиданная проблема: при низкой температуре из-за разных КТР материалов керамики и герметика в углу корпуса появилась микротрещина, которая при циклировании привела к попаданию влаги и отказу. Герметик был стандартный, рекомендованный для электроники. Пришлось искать другой, более эластичный при низких температурах, и менять технологию его нанесения. В итоге образец заработал, но сроки сдвинулись почти на два месяца. Этот опыт лишний раз показал, что в гибридных технологиях мелочей не бывает, и ведущий производитель должен предвидеть такие сценарии или, по крайней мере, иметь ресурсы для их быстрого решения.

Взгляд вперёд: что важно для сохранения позиций

Чтобы оставаться в числе значимых игроков в этой нише, недостаточно просто уметь делать схемы. Нужно постоянно развивать компетенции в смежных областях. Например, всё больше заказчиков хотят видеть в гибридный модуль встроенные элементы защиты от электромагнитных помех или датчики температуры. Это требует знаний в области электромагнитного моделирования и микросистемной техники.

Крайне важна работа с кадрами. Технологии гибридной сборки — это часто know-how, которое живёт в головах инженеров и технологов. Передать его по документации сложно. Поэтому ведущие компании либо растят специалистов внутри, либо тесно сотрудничают с профильными кафедрами вузов. Иначе можно быстро потерять способность делать сложные вещи.

Наконец, прозрачность и партнёрство. Как в случае с ООО Шицзячжуан Чжунчжичуансинь Технологии, чья деятельность включает ?технический обмен? и ?передачу технологий?. В современных условиях успешный производитель — это часто центр компетенций, который может не только сделать продукт, но и объяснить заказчику все технологические нюансы, предложить различные варианты реализации в зависимости от бюджета и тиража, честно обозначить риски. Доверие, построенное на таких проектах, ценится гораздо выше, чем просто красивые буклеты с перечислением оборудования. В конечном счёте, именно это и формирует репутацию того самого ведущего производителя гибридных интегральных схем, который нужен рынку для решения реальных, а не учебных задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

B коробка

B коробка -

Интегральный усилитель средней мощности HEM080A

Интегральный усилитель средней мощности HEM080A -

VI1200F280S28TSPL 245-380 В Цельный кирпич

VI1200F280S28TSPL 245-380 В Цельный кирпич -

U.2 PCIe

U.2 PCIe -

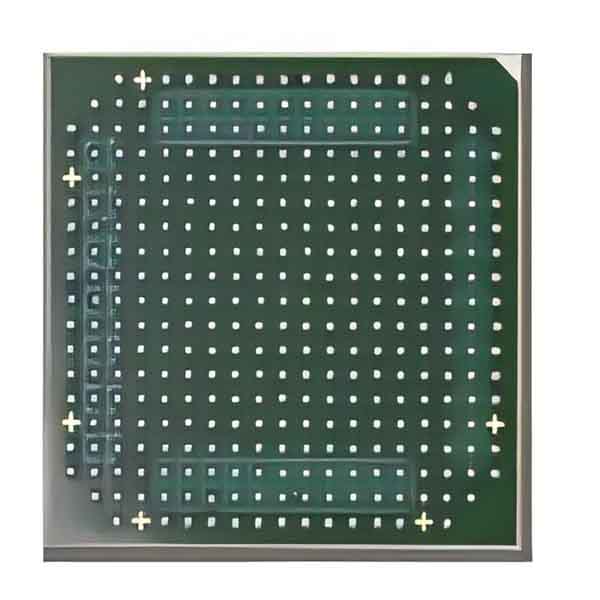

STD4512M16

STD4512M16 -

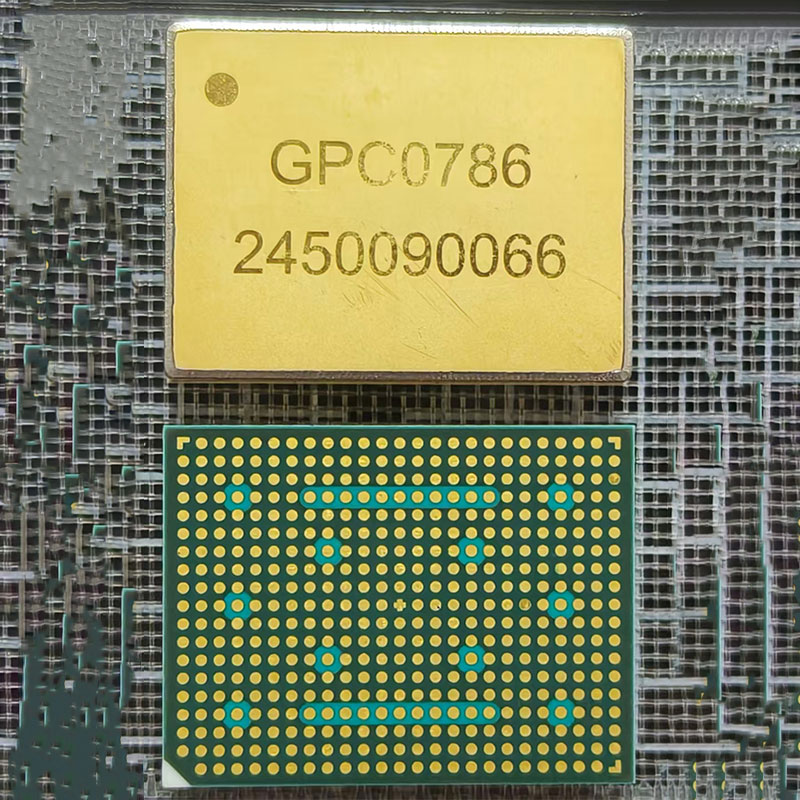

Система на кристалле (SoC) Loongson 2P0500

Система на кристалле (SoC) Loongson 2P0500 -

Система на кристалле (SoC) Loongson 2P0300

Система на кристалле (SoC) Loongson 2P0300 -

Компонент широкополосного фазированного приемника 1,1,6 ГГц ~ 8,4 ГГц

Компонент широкополосного фазированного приемника 1,1,6 ГГц ~ 8,4 ГГц -

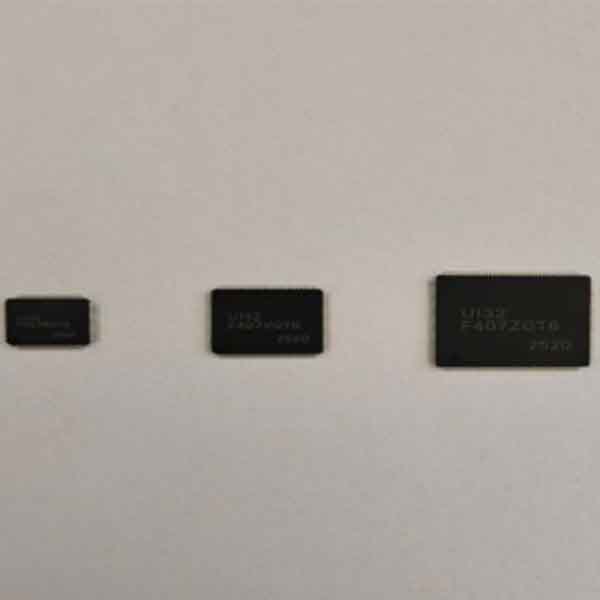

UI32F407xExG

UI32F407xExG -

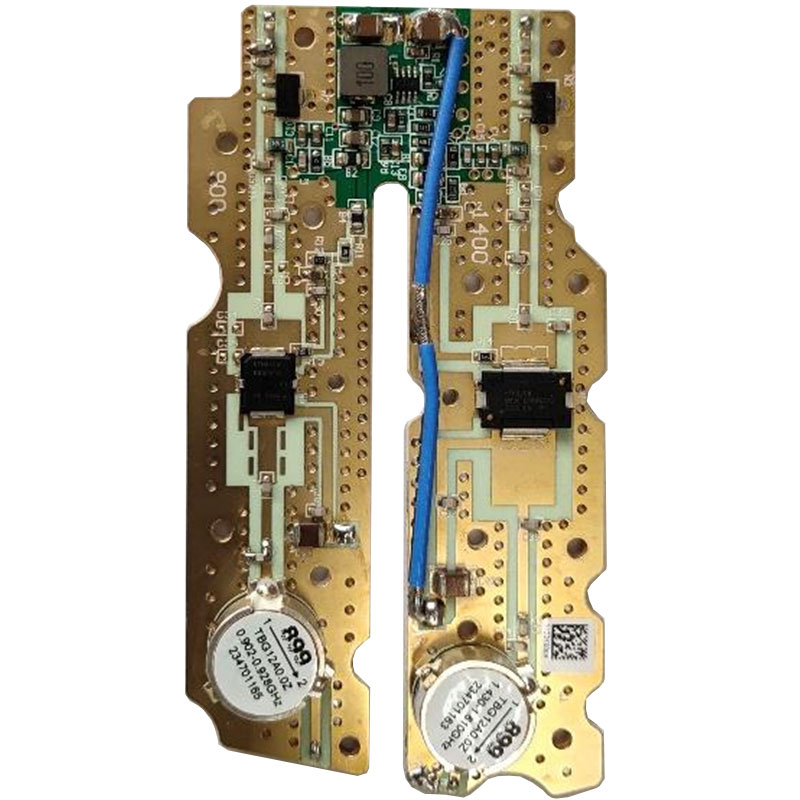

Серия SIPFC-CB-0026X — двухканальный модуль приёмо-передающего преобразования частоты

Серия SIPFC-CB-0026X — двухканальный модуль приёмо-передающего преобразования частоты -

Интегральный микроконтроллер Loongson 1C203

Интегральный микроконтроллер Loongson 1C203 -

Процессор Loongson 2K2000

Процессор Loongson 2K2000

Связанный поиск

Связанный поиск- Подложка интегральной схемы производители

- Ведущий большая интегральная схема эвм производитель

- Китай микросхема памяти производитель

- Китай сверхбольшие интегральные схемы поставщики

- Китай операционный усилитель звука поставщик

- Китай материал с фазовым переходом производители

- Ведущий микросхема операционные усилители производители

- Китай электронный фильтр

- Схемы микросхем производители

- Китай свч изолятор поставщики