Ведущий индуктор производитель

Когда слышишь ?ведущий индуктор производитель?, первое, что приходит в голову многим — это гигантские заводы с автоматизированными линиями, штат инженеров и гарантированное качество ?из коробки?. На деле же, особенно в сегменте специализированных и кастомизированных решений, всё часто упирается не в масштаб, а в глубину понимания процесса. Сам термин ?ведущий? может вводить в заблуждение: лидерство в объёмах не всегда равно лидерству в решении конкретной, подчас нестандартной, задачи заказчика. Вот здесь и начинается самое интересное.

От спецификации до образца: где кроются подводные камни

Возьмём, к примеру, работу с индукторами для высокочастотной пайки сложных узлов в аэрокосмической отрасли. Техзадание приходит с десятком параметров: частота, добротность, тепловой режим, геометрия зоны нагрева. Казалось бы, отдай в производство. Но опытный взгляд сразу видит проблему: в спецификации указана требуемая индуктивность, но не учтён эффект близости к массивной стальной оснастке, которая будет на линии. Если сделать строго по ТЗ, КПД упадёт на 30%, и заказчик получит брак по перегреву смежных деталей.

Именно в такие моменты ценен производитель, который не просто исполняет чертёж, а способен вступить в диалог. Мы в своё время наступили на эти грабли с одним заказом для производителя гидравлики. Сделали индуктор для пайки золотником, идеально по документации. А на испытаниях выяснилось, что материал корпуса партии немного отличался по удельному сопротивлению. Нагрев шёл неравномерно. Пришлось оперативно переделывать конструкцию охлаждающего канала, фактически методом проб, благо производство было своё, гибкое. Сроки сорвали, но проблему решили. После этого всегда закладываем этап пробного запуска на реальном оборудовании заказчика, если это возможно.

Это к вопросу о том, что значит ?ведущий? в моём понимании. Не тот, у кого самый длинный каталог, а тот, чья команда способна увидеть за цифрами ТЗ физику реального процесса на заводе у клиента. Часто ключевую роль играет не главный инженер, а технолог, который годами ставит такие задачи.

Материалы и ?неочевидные? расходники: история одного сотрудничества

Говоря о материалах для индукторов, все сразу вспоминают медь и охлаждающую воду. Но есть нюанс, который может свести на нет всю работу — качество и состав самой воды. Жёсткая вода из скважины на одном из сибирских заводов за полгода забила микроканалы в индукторе солями, что привело к локальному перегреву и разрушению. История банальная, но потери — сотни тысяч на простое линии. После этого случая мы стали всегда рекомендовать, а часто и поставлять в комплекте, простейшую систему водоподготовки или, как минимум, давать чёткие протоколы по качеству теплоносителя.

Здесь хочется отметить подход некоторых коллег, например, из ООО Шицзячжуан Чжунчжичуансинь Технологии. Мы пересекались с ними на проекте по модернизации линии отжига. Их специалисты при обсуждении технического задания отдельным пунктом вынесли вопрос о параметрах охлаждающего контура и даже предложили типовое решение для фильтрации, которое у них было отработано. Это тот самый практический опыт, который не купишь. Их сайт https://www.zzcxkj.ru позиционирует компанию широко — от разработки ПО до продажи электронных компонентов, но в переговорах чувствовалась именно предметная глубина в нашем сегменте. Видно, что деятельность в сфере технического развития и передачи технологий — не просто слова в реестре.

Кстати, о меди. Не всякая бескислородная медь одинаково хороша для гибких шин сложной формы. Однажды взяли материал у нового поставщика, вроде бы по стандарту. А при гибке на ребре пошли микротрещины. Пришлось срочно искать причину, оказалось — примеси в определённой пропорции, влияющие на пластичность именно при низкотемпературной гибке. Теперь у нас свой, проверенный список поставщиков металла, и мы всегда запрашиваем сертификат с полным химическим составом для ответственных заказов.

Интеграция в линию: когда оборудование — не главное

Самый красивый и точно рассчитанный индуктор может оказаться бесполезным, если не продумана его интеграция в существующую производственную линию. Был проект для автомобильного завода — нужно было встроить индукционный нагрев под кромку штампованной детали перед запрессовкой втулки. Места — минимум, цикл такта — 12 секунд, робот-манипулятор движется по сложной траектории.

Мы спроектировали индуктор, но не учли в полной мере габариты кабельного ввода и жгута от ВЧ-генератора. При монтаже выяснилось, что стандартный сильфонный шланг мешает соседнему датчику. Пришлось на месте, совместно с инженерами заказчика, перекладывать коммуникации и заказывать кастомный поворотный разъём с малым радиусом. Вывод: сегодня ведущий индуктор производитель должен мыслить не только в категориях электромагнитного поля, но и в категориях монтажа, сервиса и даже эргономики для рабочего, который будет менять оснастку.

Именно в таких комплексных задачах полезен партнёр с широким спектром компетенций, как у упомянутой ООО Шицзячжуан Чжунчжичуансинь Технологии. Способность компании охватывать и проектирование, и интеграцию систем, и поставку управляющей электроники — это серьёзное преимущество. Ведь часто проблема лежит на стыке: индуктор греет идеально, а система управления температурой не успевает отрабатывать из-за задержек в ПО. Нужен единый ответственный за процесс.

Цена вопроса: экономика не только закупки, но и эксплуатации

Многие заказчики, особенно при тендерах, смотрят в первую очередь на цену самого индуктора. Это понятно. Но реальная стоимость владения складывается из другого. Сколько проработает индуктор до первого ремонта? Как быстро его можно демонтировать и заменить, если линия не должна останавливаться больше чем на час? Насколько дороги и доступны расходные материалы (например, изоляционные пластины, контактные накладки)?

Мы однажды сознательно пошли на удорожание конструкции на 15%, применив разъёмное соединение катушки с токоподводом через ламельный разъём с быстрой фиксацией. Для заказчика это означало возможность замены индуктора силами своего механика за 10 минут, а не 2 часа с пайкой. За год эта экономия на простое линии многократно окупила переплату. Вот это и есть ценность производителя, который думает на два шага вперёд.

В контексте этого, деятельность, описанная в профиле ООО Шицзячжуан Чжунчжичуансинь Технологии, а именно технический обмен и продвижение технологий, — это как раз про такое комплексное видение. Передать технологию — это не просто отдать чертёж, а научить считать полную стоимость владения и предусмотреть точки роста.

Взгляд вперёд: кастомизация и нишевые решения

Рынок смещается от универсальных решений к нишевым и сильно кастомизированным. Всё чаще требуется не просто индуктор, а готовый технологический модуль ?под ключ?: с системой позиционирования, датчиками температуры в реальном времени, интерфейсом для интеграции в Industry 4.0. Ведущий производитель сегодня должен иметь в штате или в партнёрской сети специалистов по АСУ ТП, чтобы предлагать законченное решение.

Например, сейчас идёт работа над проектом для пищевой промышленности — индукционный нагрев экструзионной головы для карамели. Задача специфическая: поддержание точной температуры вязкой массы в условиях постоянной вибрации и требований к санитарной обработке. Здесь нужны особые материалы покрытий, специфическая конструкция для лёгкой разборки и мойки. Это уже далеко от стандартного индуктора для закалки шестерни.

Именно в таких проектах раскрывается потенциал компаний, чья сфера деятельности, как у нашей коллеги из Китая, включает и исследования, и разработку ПО, и интеграцию. Потому что в итоге поставишь не просто кусок меди, а интеллектуальный узел, который будет собирать данные о своём состоянии и прогнозировать необходимость обслуживания. Это и есть следующий уровень. А начинается он всегда с простого вопроса на этапе обсуждения: ?А что будет с этим изделием на вашей линии через год или после десяти тысяч циклов??. Ответ на него и отделяет просто поставщика от того, кто по-настоящему может считаться ведущим в своём деле.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интегральный усилитель средней мощности HEM080A

Интегральный усилитель средней мощности HEM080A -

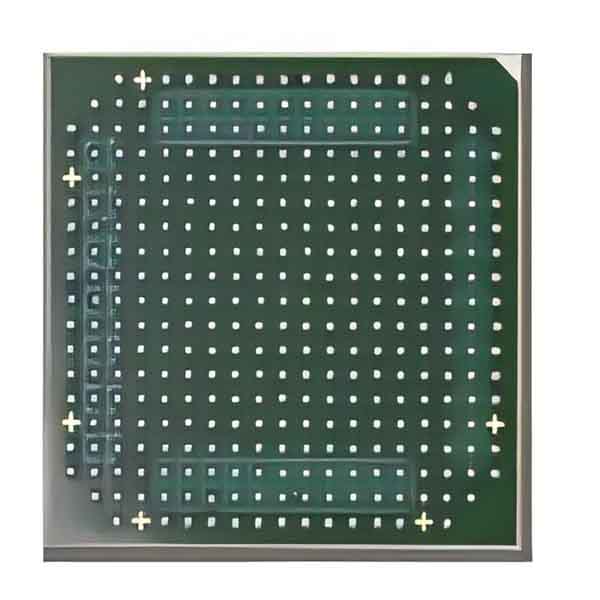

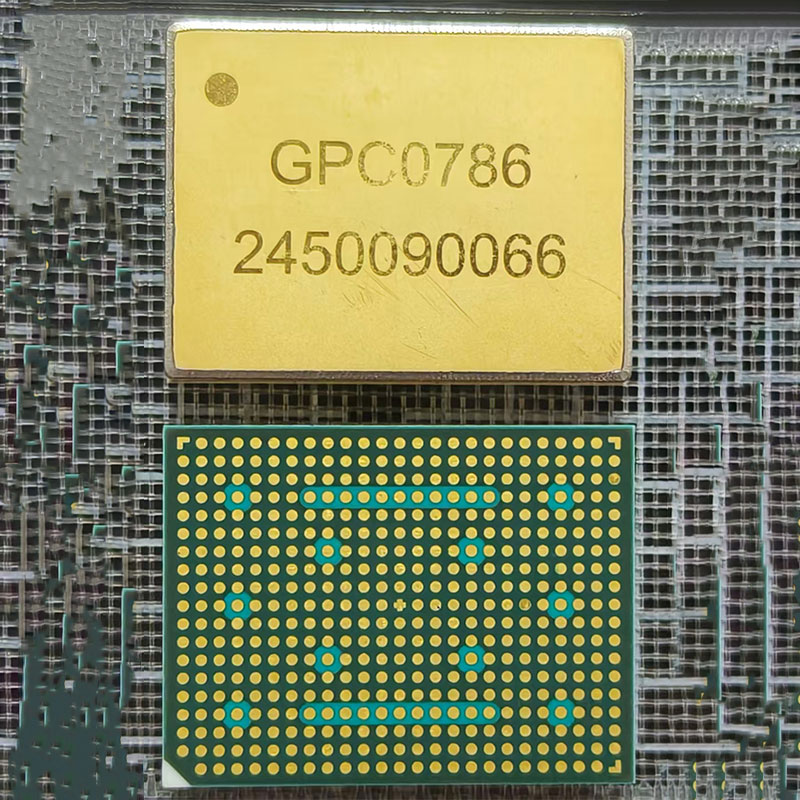

Модуль TR Ku-диапазона, 16×16 стандартных фазированных подрешеток

Модуль TR Ku-диапазона, 16×16 стандартных фазированных подрешеток -

Силовой модуль M12S100AIR-GC

Силовой модуль M12S100AIR-GC -

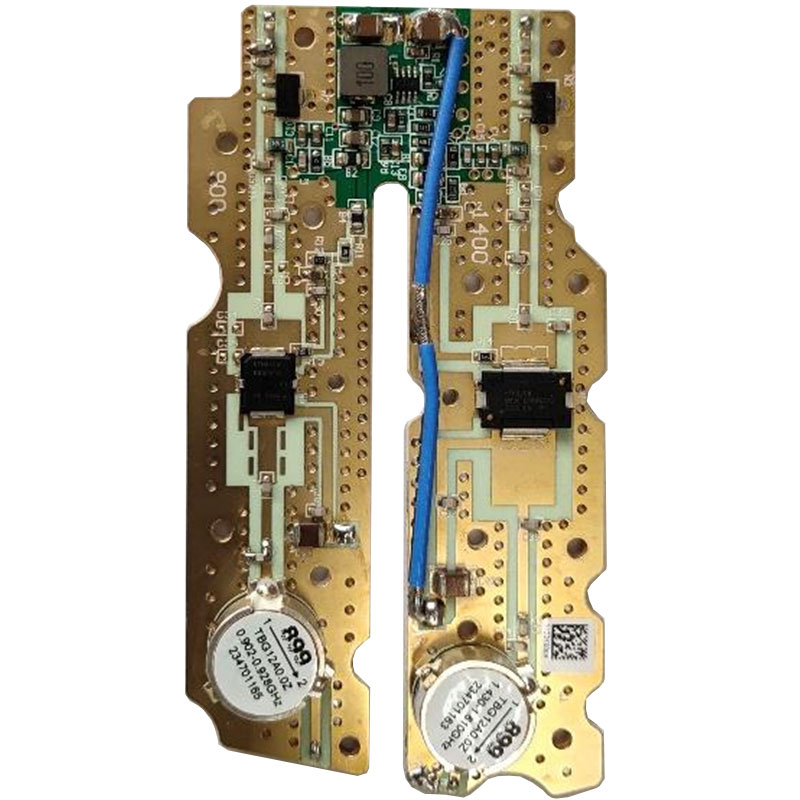

Серия SIPFC-CB-0026X — двухканальный модуль приёмо-передающего преобразования частоты

Серия SIPFC-CB-0026X — двухканальный модуль приёмо-передающего преобразования частоты -

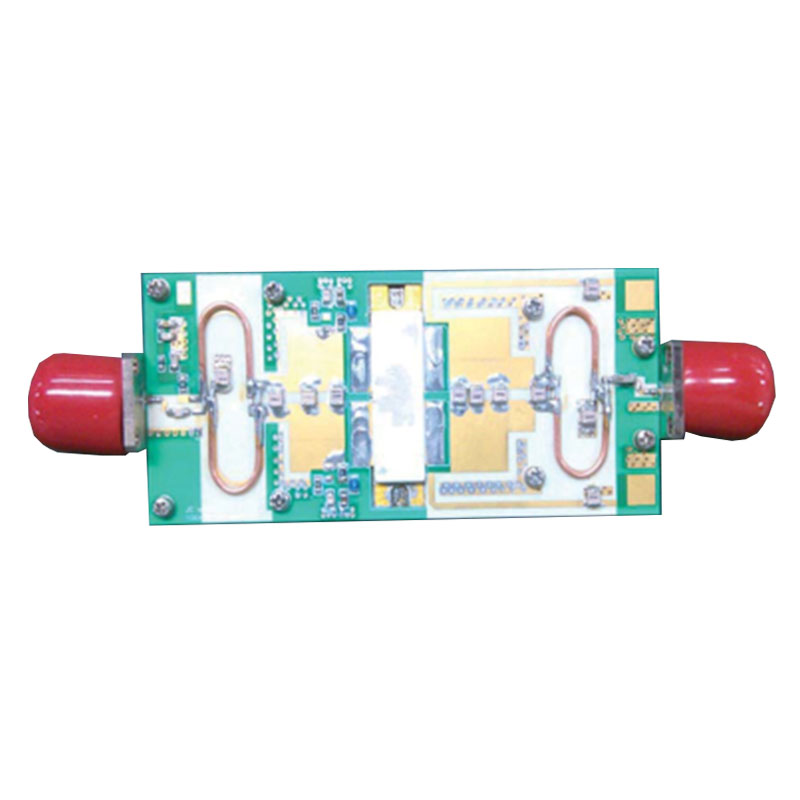

Усилители мощности ZPA1030M1090-1200 / ZPA960M1215-800

Усилители мощности ZPA1030M1090-1200 / ZPA960M1215-800 -

Интегральный широкополосный усилитель HE380

Интегральный широкополосный усилитель HE380 -

Электронные микроволновые компоненты

Электронные микроволновые компоненты -

WDM67106EC

WDM67106EC -

UI32F407xExG

UI32F407xExG -

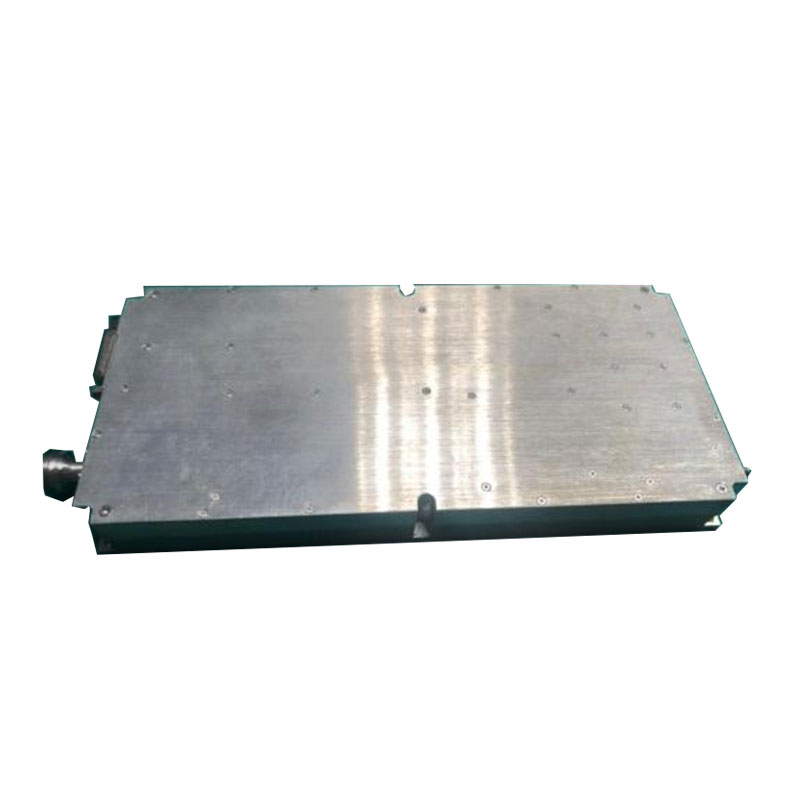

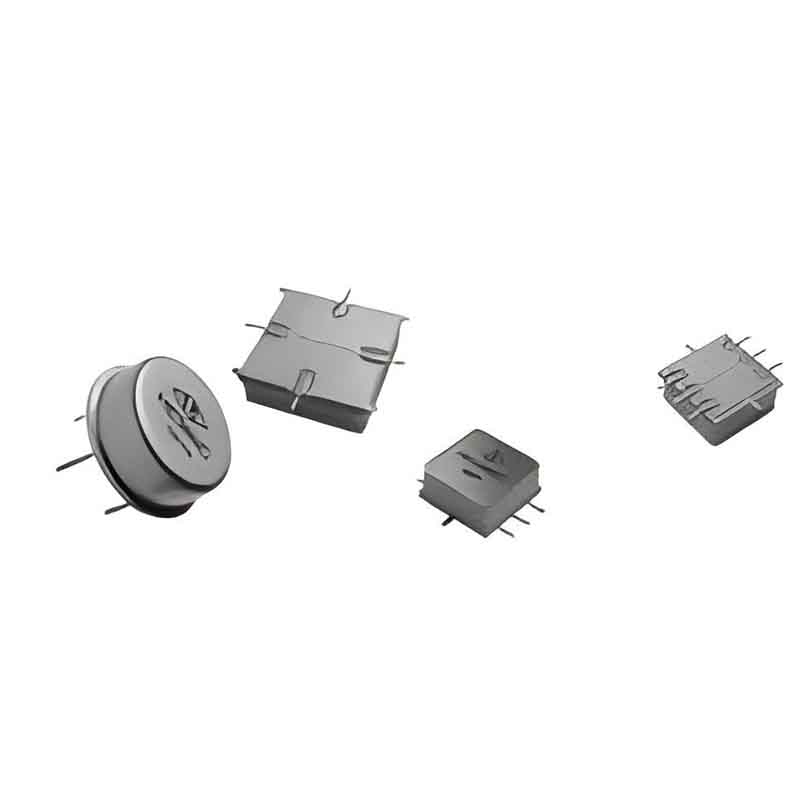

Встроенная изоляция, циркулятор и фильтр низких частот

Встроенная изоляция, циркулятор и фильтр низких частот -

B коробка

B коробка -

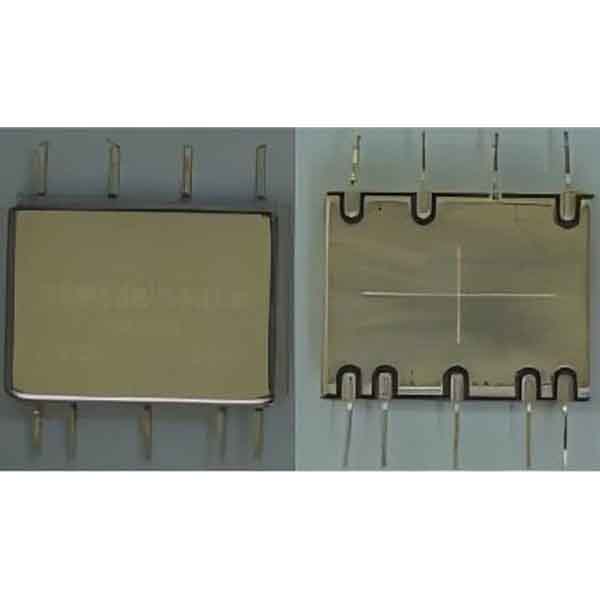

Электронный трансформатор и индуктор

Электронный трансформатор и индуктор

Связанный поиск

Связанный поиск- Высококачественный усилитель мощности

- Радиочастотная идентификация производитель

- Ведущий электронные драйверы производитель

- Китай центральное устройство процессор производитель

- Электронные компоненты производители

- Ведущий однополярный операционный усилитель производитель

- Ведущий кристаллы интегральных схем производитель

- Ведущий интегральная схема питания производитель

- Высококачественный операционный усилитель схема

- Китай система в корпусе производитель