Ведущий модуль ограничителя-усилителя производитель

Когда говорят о ведущем модуле ограничителя-усилителя производитель, многие сразу представляют себе просто сборку плат по готовым схемам. На деле же, если копнуть глубже, это часто история о поиске баланса между стабильностью ограничения и ?живым? усилением, особенно в контурах управления силовой электроникой. Сам термин иногда вводит в заблуждение — кажется, что модуль просто ?ведёт? сигнал, но в реальных промышленных условиях он часто становится узким местом, если не учтены импедансы конкретной линии или помехи от соседнего инвертора.

От термина к ?железу?: что часто упускают

Взялся как-то за проект для одного из цехов — нужен был модуль для защиты управляющих входов частотного привода. Заказчик прислал ТЗ с сухими параметрами: полоса, коэффициент, порог ограничения. Сделали по классике, на операционниках с быстрыми диодами на входе. На стенде всё идеально. А на объекте — периодические ложные срабатывания при пуске мощных асинхронников. Оказалось, в ТЗ не прописали скорость нарастания переходных процессов в сети 380В, которые через паразитные ёмкости наводятся на цепи управления. Вот тут и понимаешь, что производитель ведущего модуля ограничителя-усилителя должен не просто паять компоненты, а вникать в среду, где будет работать устройство. Иногда проблема решается не на уровне схемотехники, а банальным экранированием или перекладкой кабеля, но клиенту ведь нужен готовый, надёжный узел.

Ещё один момент — температурный дрейф. Особенно для продажи в наши регионы, где оборудование может стоять и в неотапливаемом помещении, и рядом с печью. Делали партию модулей для систем вентиляции. Вроде бы и компоненты взяли с широким диапазоном, но на морозе, ниже -25°C, порог ограничения начинал уплывать на 5-7%. Не критично для вентиляции, но если речь о точном технологическом процессе? Пришлось пересматривать номиналы резисторов в цепях обратной связи и ставить прецизионные, с низким ТКС. Это увеличило стоимость, но зато модули теперь стабильно работают в диапазоне от -40 до +85°C. Клиент из Тюмени остался доволен.

Часто сталкиваюсь с тем, что разработчики аппаратуры пытаются сэкономить, интегрируя функции ограничителя-усилителя прямо в основную плату управления. Это логично, но только если нет жёстких требований по помехозащищённости. В одном из проектов по модернизации прокатного стана такая интеграция привела к тому, что наводки от силовых тиристоров полностью заглушали полезный сигнал с датчика давления. Выручило только выносное исполнение — тот самый отдельный ведущий модуль в собственном экранированном корпусе, с гальванической развязкой по питанию и сигналу. Его, кстати, потом и в другие подобные решения стали закладывать.

Производитель vs. интегратор: где грань?

Тут интересно наблюдать за рынком. Есть компании, которые позиционируют себя как производитель ограничителя-усилителя, но по факту закупают готовые субмодули в Азии и просто маркируют их. Качество может быть разным, от приличного до откровенно халтурного. Мы же, в своём подходе, стараемся контролировать цикл. Не то чтобы всё от и до сами делали — микросхемы, понятное дело, закупаем. Но печать плат, сборку, программирование ПЛИС (если нужна цифровая коррекция) и, главное, комплексные испытания — это уже наша зона ответственности. Как, например, в ООО Шицзячжуан Чжунчжичуансинь Технологии — смотрю на их сайт https://www.zzcxkj.ru — у них в сфере деятельности заявлены и разработка, и передача технологий, и продажа силовых электронных компонентов. Это близко к нашей философии: чтобы делать хороший ведущий модуль, нужно разбираться во всей цепочке, от проектирования интегральных схем (пусть даже на уровне выбора готовых решений) до интеграции в систему.

Кстати, про интеграцию. Упомянутая компания ООО Шицзячжуан Чжунчжичуансинь Технологии, основанная в 2025 году, судя по описанию, охватывает очень широкий спектр — от технического консультирования до розничной продажки оборудования. Для клиента это может быть плюсом: есть шанс получить комплексное решение. Но с другой стороны, всегда есть риск, что ?универсальность? скажется на глубине проработки конкретного узла, того же ограничителя-усилителя. Поэтому, когда к нам приходят с запросом, мы всегда уточняем: вам нужен модуль как самостоятельное изделие с чёткими характеристиками, или как часть некоего блока, который мы же и спроектируем? Это разные задачи и разная стоимость.

Из личного опыта: был случай, когда небольшое НПО заказало у нас партию модулей для своих стендов испытания электродвигателей. Сделали, отгрузили. Через полгода звонок: ?У вас выходной каскад греется?. Стали разбираться. Оказалось, они использовали модуль не по назначению — подавали на вход сигнал с амплитудой почти на пределе ограничения, да ещё и с высокой скважностью, близкой к меандру. Модуль был рассчитан на непрерывный режим, а не на импульсный с такой нагрузкой. Пришлось объяснять, что даже ведущий модуль ограничителя-усилителя имеет свои, не всегда очевидные, границы применения. Выручила оперативная доработка — поставили более мощные транзисторы на выходе и увеличили площадь теплоотвода. Теперь в документации к этому изделию отдельным пунктом выносим рекомендации по работе с импульсными сигналами.

Цена, сроки и ?нестандарт?

Один из самых частых вопросов от заказчиков: ?А можно сделать быстрее и дешевле??. С готовыми, типовыми модулями — да, можно. У нас есть несколько проверенных конструктивов, которые идут ?с полки?. Но как только начинаются требования по нестандартному напряжению питания (не ±15В, а, скажем, 0/24В), по специальным разъёмам (например, для вибростойкого исполнения), или по протоколу цифрового интерфейса поверх аналогового выхода — сроки сразу растут, а с ними и цена. Иногда клиент не до конца понимает, за что платит. Объясняю на пальцах: переложить дорожки на плате — это не просто в CAD-е мышкой поводить. Это новые трассировки, новые тесты на ЭМС, пересмотр перечня элементов, новые согласования с производством. Всё это время и ресурсы.

Порой проще и правильнее не городить ?велосипед?, а взять проверенную схему и адаптировать её под корпус или разъём заказчика. Например, для одного проекта в нефтегазовой отрасли потребовался модуль во взрывозащищённом исполнении. Саму начинку менять не пришлось — она и так была в бескорпусном исполнении с покрытием. Но пришлось плотно работать с производителем корпуса, чтобы обеспечить нужный тепловой режим и герметичность. Получился гибрид: наша ?начинка? как производитель модуля отвечала за электронику, их корпус — за механику и защиту. Сработало хорошо.

А бывают и курьёзные ситуации. Как-то раз пришёл запрос на модуль с рекордно низким собственным шумом — для измерительной аппаратуры. Сидели, подбирали операционные усилители, особые резисторы, думали над питанием. Сделали, показали замеры — всё в норме. Заказчик доволен. А через месяц пишет: ?Шум всё-таки есть, и он меняется?. Оказалось, они сами, уже на своей стороне, поставили модуль вплотную к импульсному блоку питания своей системы, да ещё и соединили ?земли? как попало. Шум был не наш. Пришлось проводить ликбез по основам разводки земель в аналоговой части. Вывод: можно сделать идеальный с точки зрения параметров модуль, но его итоговая работа в системе всегда зависит от грамотности инсталляции. Это тоже часть ответственности производителя — давать не просто datasheet, а развёрнутые рекомендации по применению.

Взгляд в будущее: аналог vs. цифра

Сейчас много говорят о полной цифровизации. Мол, зачем эти аналоговые ограничители-усилители, когда есть АЦП, процессор и ЦАП — программно задал любую характеристику. На практике же, для многих задач реального времени, особенно где важна скорость реакции (защита, быстрое отключение), чисто аналоговый тракт остаётся вне конкуренции. Он предсказуем, в нём нет задержек на обработку, он надёжен. Наш ведущий модуль ограничителя-усилителя часто выступает как своего рода ?сторожевой пёс? на входе цифровой системы: отсекает всё лишнее, чтобы АЦП не перегружался, и быстро реагирует на опасные выбросы, не дожидаясь, пока процессор проснётся и обработает прерывание.

Но и цифру мы не сбрасываем со счетов. Есть разработки, где аналоговый каскад — это только входной буфер и предварительный ограничитель, а основная обработка (коррекция, компенсация, логика) идёт в программируемой логике. Это позволяет одним типом аппаратуры закрывать несколько разных применений, меняя лишь прошивку. Для таких решений мы, по сути, производим уже не просто модуль, а аппаратную платформу. Это интересное, но более сложное направление, требующее компетенций и в ?железе?, и в ?софте?. Судя по описанию деятельности ООО Шицзячжуан Чжунчжичуансинь Технологии, они также двигаются в эту сторону, сочетая разработку ПО, интеграцию систем и продажу электронных компонентов.

Что будет дальше? Думаю, сохранится ниша для простых, надёжных, ?тупых? аналоговых модулей — их будут ставить там, где важна максимальная отказоустойчивость и минимальная сложность. И параллельно будет расти спрос на интеллектуальные программируемые устройства, где функции ограничения и усиления — лишь часть алгоритма. Задача производителя в этой ситуации — чётко понимать, что он предлагает рынку, и не пытаться выдать одно за другое. Либо ты делаешь ?рабочую лошадку? с гарантированными параметрами на 10 лет, либо — гибкую платформу под конкретные проекты, но с пониманием, что её жизненный цикл может быть короче из-за быстрого морального старения элементной базы и софта. Мы пока стараемся держать оба направления, но сердцем всё же ближе к первому — к тому, что можно пощупать руками и быть уверенным в результате без лишних перепрошивок.

Итоги без громких слов

Так что же такое в итоге — быть производителем ведущего модуля ограничителя-усилителя? Это не про пайку и упаковку. Это про понимание физики процессов в цепях управления, про умение слушать заказчика и иногда читать между строк его ТЗ, про готовность копаться в проблемах на объекте, даже если, кажется, виновата не наша часть. Это про баланс между ценой и надёжностью, между стандартом и кастом.

Работая в этой области, постоянно сталкиваешься с новыми вызовами: то новые стандарты по ЭМС появляются, то элементная база снимается с производства, то заказчик приходит с задачей, которая на стыке механики, электрики и тепловки. Но в этом и есть интерес. Видишь, как твоё изделие, этот самый модуль, становится маленьким, но важным звеном в большом станке, котельной, исследовательском комплексе. И понимаешь, что сделал всё, чтобы это звено не подвело.

Поэтому, если резюмировать очень приземлённо: хороший модуль — это не обязательно тот, у которого в паспорте самые красивые цифры. Это тот, который после поставки не вызывает лишних звонков и вопросов, тихо и исправно делает свою работу годами в условиях, которые не всегда можно предугадать на этапе проектирования. К этому и стремимся. И, глядя на подход таких компаний, как ООО Шицзячжуан Чжунчжичуансинь Технологии, которые охватывают полный цикл от разработки до продаж, думается, что рынок движется в сторону именно такого комплексного понимания задач, где аппаратная часть — лишь один из элементов в цепочке создания ценности для конечного клиента.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

A коробка

A коробка -

Модуль возбуждения

Модуль возбуждения -

XAD7606

XAD7606 -

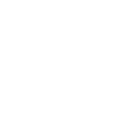

Трехкомпонентный усилитель мощности X-диапазона

Трехкомпонентный усилитель мощности X-диапазона -

Система на кристалле (SoC) Loongson 2P0500

Система на кристалле (SoC) Loongson 2P0500 -

HEG197U

HEG197U -

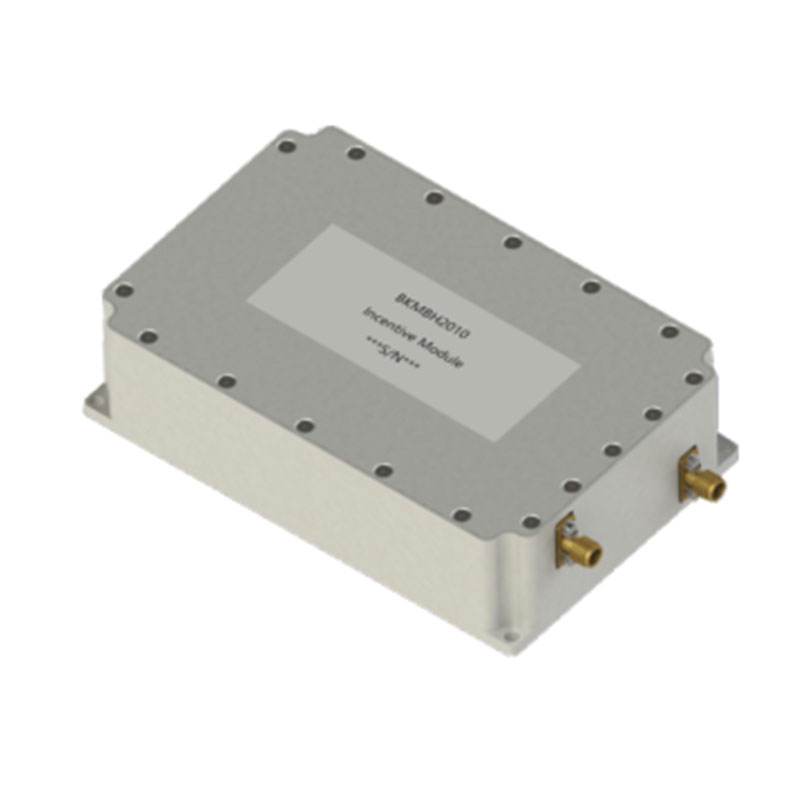

Модуль TR Kka с двухлучевой фазированной решеткой

Модуль TR Kka с двухлучевой фазированной решеткой -

Система на кристалле (SoC) Loongson 2P0300

Система на кристалле (SoC) Loongson 2P0300 -

M5S5C1R

M5S5C1R -

Компонент передачи сигнала

Компонент передачи сигнала -

LS3A6000

LS3A6000 -

Силовой модуль M12S100AIR-GC

Силовой модуль M12S100AIR-GC

Связанный поиск

Связанный поиск- Китай разрешение

- Китай центральный процессор amd

- Ведущий кристаллы интегральных схем поставщик

- Аналоговые интегральные схемы производитель

- Компоненты электронных плат поставщик

- Схема интегральных транзисторов поставщики

- Высококачественный силовой электронный преобразователь

- Проектирование интегральных схем поставщик

- Ведущий микросхемы контроллеры производитель

- Ведущий аналоговые и цифровые микросхемы