Ведущий модуль усилителя мощности производитель

Когда слышишь ?производитель ведущих модулей?, часто представляется сборочный цех, где паяют готовые чипы от NXP или Ampleon. Это самое большое заблуждение. На деле, если ты именно производитель, а не переупаковщик, твоя головная боль начинается с выбора керамической подложки и заканчивается вопросами ?а как это поведет себя в полевых условиях, когда температура скачет от -40 до +60??. Многие забывают, что ключевое здесь — ?ведущий модуль?, то есть драйвер, управляющий мощными каскадами. От его стабильности зависит, не уйдет ли вся линейка в насыщение или, что хуже, в генерацию. Я видел проекты, где из-за экономии на драйвере теряли 30% КПД на средних мощностях. Вот об этих тонкостях, которые в даташитах не пишут, и хочется порассуждать.

От подложки до корпуса: где кроется дьявол

Начнем с базиса — теплоотвод. Казалось бы, берём AlN (нитрид алюминия) с высокой теплопроводностью и вперед. Но в серийном производстве сталкиваешься с партиями, где теплопроводность ?плавает? на 10-15%. Для силового ключа, работающего в импульсном режиме, это может означать разницу в 10-15 градусов на переходе. Мы как-то получили партию модулей, где фазовый сдвиг в драйвере начал ?плыть? именно из-за локального перегрева участка подложки под микросхемой драйвера. Вскрытие показало неоднородность спекания керамики. Выход? Жесткий входной контроль не только электрических параметров, но и тепловых характеристик каждой партии подложек. Без собственной лаборатории с термосканерами здесь делать нечего.

А корпусирование? Герметичный металлокерамический корпус — это стандарт для высоконадежных применений. Но тут есть нюанс с развязкой. В одном из наших ранних проектов для базовых станций мы столкнулись с паразитной емкостью между выходом драйвера и корпусом. На частотах выше 2 ГГц она начинала вносить заметные искажения в фронты управляющих импульсов. Пришлось пересматривать топологию разводки внутри корпуса, фактически создавая миниатюрные экранированные отсеки для силовой и управляющей частей. Это увеличило стоимость, но без этого модуль не проходил по спецификации заказчика по уровню гармоник.

Именно в таких мелочах и видна разница между сборочным производством и тем, что можно назвать производителем ведущих модулей усилителя мощности. Последний должен глубоко понимать физику процессов на стыке материалов, электродинамики и теплопередачи. Это не заказывается готовым решением у субподрядчика.

Драйвер: больше, чем просто повторитель уровня

Сердце модуля — сам драйвер. Часто его рассматривают как черный ящик: вход TTL/CMOS, выход с нужным током. Но ключевая его функция — обеспечить чистый и мощный импульс для быстрого переключения MOSFET или GaN-транзистора. Здесь критична скорость нарастания (slew rate). В одном случае для радара с короткими импульсами нам пришлось разрабатывать каскад на быстрых дискретных компонентах, потому что готовые ИМС драйверы не давали нужной скорости из-за внутренних цепей защиты. Получился гибрид: специализированная ИМС для логики и кастомный силовой каскад на ее выходе. Это усложнило схему, но решило задачу.

Еще один момент — защита. Стандартные решения предлагают защиту от короткого замыкания, перегрузки по току. Но в полевых условиях, особенно в мобильных комплексах связи, возникает проблема с бросками питания при включении от генератора. Драйвер должен быть ?жестким?, не уходить в latch-up. Мы проводили тесты, имитируя такие броски, и отсеивали таким образом несколько казалось бы подходящих моделей драйверных ИМС от известных брендов. Пришлось закладывать дополнительную внешнюю цепь подавления, что съело место на подложке.

Поэтому, когда компания, например, ООО Шицзячжуан Чжунчжичуансинь Технологии (сайт можно посмотреть на https://www.zzcxkj.ru), заявляет в своей деятельности о разработке в области силовой электроники и интегральных схем, для меня это сразу сигнал, что они, возможно, подходят к вопросу системно. Ведь чтобы грамотно интегрировать драйвер в модуль, часто нужно адаптировать или даже дорабатывать саму схему драйвера под конкретную механическую и тепловую конструкцию. Их сфера, включающая технический обмен и передачу технологий, как раз намекает на необходимость таких глубоких компетенций, а не просто сборки.

Интеграция в систему: где теория расходится с практикой

Самый интересный этап начинается, когда готовый модуль отдают на испытания в конечную систему — усилитель. Здесь вылезают все недочеты. Помню историю с модулем для медицинского оборудования (терапия). Требовалась высочайшая стабильность выходной мощности. Мы сделали, как нам казалось, идеальный драйвер с обратной связью по току. Но в системе он начал самовозбуждаться на определенных длительностях импульсов. Оказалось, проблема в индуктивности проводников от модуля к самому мощному транзистору, которую мы в моделировании не учли. Обратная связь ?увидела? этот паразитный элемент и пошла в разнос. Урок: моделирование модуля в отрыве от конкретной монтажной среды часто бессмысленно.

Еще один практический аспект — ремонтопригодность и диагностика. В полевых условиях инженеру нужно быстро понять, в чем проблема: в драйвере или в силовом ключе. Мы стали закладывать в модули тестовые точки (выводы на разъем) для снятия осциллограмм ключевых сигналов прямо в составе системы. Это увеличило количество выводов, но для заказчиков из области телекома, где время прохождения системы критично, это стало весомым преимуществом. Это тот самый случай, когда производитель ведущего модуля усилителя мощности должен думать на шаг вперед, представляя, как его изделие будут использовать и обслуживать.

Именно в таких деталях — тестовых точках, специфической разводке, учете паразитов — и проявляется опыт. Этому не научат в университете, это познается на собственных ошибках и длительных испытаниях.

Взаимодействие с заказчиком: от ТЗ до невысказанных пожеланий

Часто техническое задание (ТЗ) от заказчика — это список электрических параметров. Но настоящая работа начинается, когда ты начинаешь задавать уточняющие вопросы. ?А где будет стоять стойка с усилителями? В кондиционируемом помещении или в контейнере на крыше?? ?Каков ожидаемый профиль нагрузки — постоянная максимальная мощность или импульсный режим с низким коэффициентом заполнения?? Ответы на эти вопросы кардинально меняют подход к проектированию системы охлаждения и, как следствие, к компоновке модуля.

Был проект для геологоразведки. Оборудование работало от дизель-генератора с нестабильной частотой и напряжением. В ТЗ про качество питания не было ни слова, только выходные параметры. Если бы мы не спросили, сделали бы стандартный модуль со встроенным стабилизатором с узким диапазоном входных напряжений. В итоге пришлось разрабатывать широкодиапазонный входной каскад питания для самого драйвера, чтобы он мог работать при просадках до 18В и всплесках до 32В. Это добавило работы, но спасло контракт.

Компании, которые занимаются техническим консультированием и разработкой интегральных схем, как указано в описании ООО Шицзячжуан Чжунчжичуансинь Технологии, по идее, должны быть готовы к такому глубокому диалогу. Потому что без него создание надежного ведущего модуля превращается в лотерею. Успех зависит от того, насколько производитель вникнет в контекст использования своего изделия.

Взгляд в будущее: GaN, цифровые драйверы и новые вызовы

Сейчас все устремились к GaN (нитрид галлия). Высокие частоты, скорость переключения. Но для GaN-транзисторов нужны особые драйверы с очень точным управлением напряжением на затворе и часто с отрицательным смещением для надежного запирания. Требования к развязке и помехозащищенности многократно возрастают. Старые наработки для MOSFET часто не работают. Здесь производителю модуля приходится почти с нуля выстраивать цепочку проектирования и испытаний. Это и риск, и возможность вырваться вперед.

Другой тренд — цифровые драйверы с программируемыми параметрами. Звучит заманчиво: подстройка под конкретный экземпляр транзистора, компенсация дрейфа параметров от температуры. Но добавляется сложность: нужен цифровой интерфейс (часто SPI), необходимо обеспечивать бесперебойную работу прошивки, защиту от сбоев. Надежность всей системы теперь зависит еще и от стабильности этого цифрового ядра. Для ответственных применений (например, в авиации или энергетике) это дополнительный фактор риска, который нужно очень тщательно парировать.

Именно в такие моменты понимаешь, что деятельность, включающая исследования и разработки в области механического оборудования и продажу силовых электронных компонентов (как у упомянутой компании), должна быть тесно связана. Потому что следующий вызов — это совместная оптимизация электромагнитных, тепловых и механических характеристик модуля как единого целого. Нельзя разработать идеальную схему драйвера, не зная, как будет отводиться тепло от корпуса транзистора, который он управляет, и какие механические напряжения возникнут при термоциклировании.

Так что, возвращаясь к началу. Быть производителем ведущих модулей усилителя мощности — это не про пайку. Это про глубокое междисциплинарное знание, готовность копаться в мелочах, которые ломают систему, и умение слушать не только то, что говорит заказчик, но и то, о чем он умолчал. Это постоянный баланс между стоимостью, надежностью и производительностью, где компромиссы находятся не в Excel, а в лаборатории, на испытательном стенде. И те, кто это понимают, делают продукты, которые работают годами там, где другие отказывают после первого серьезного испытания средой.

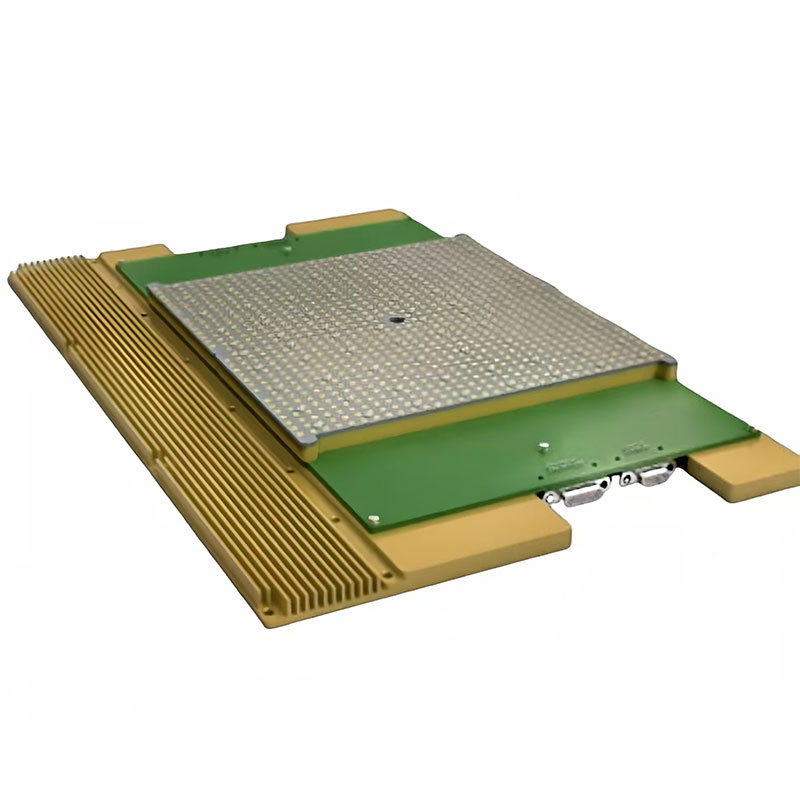

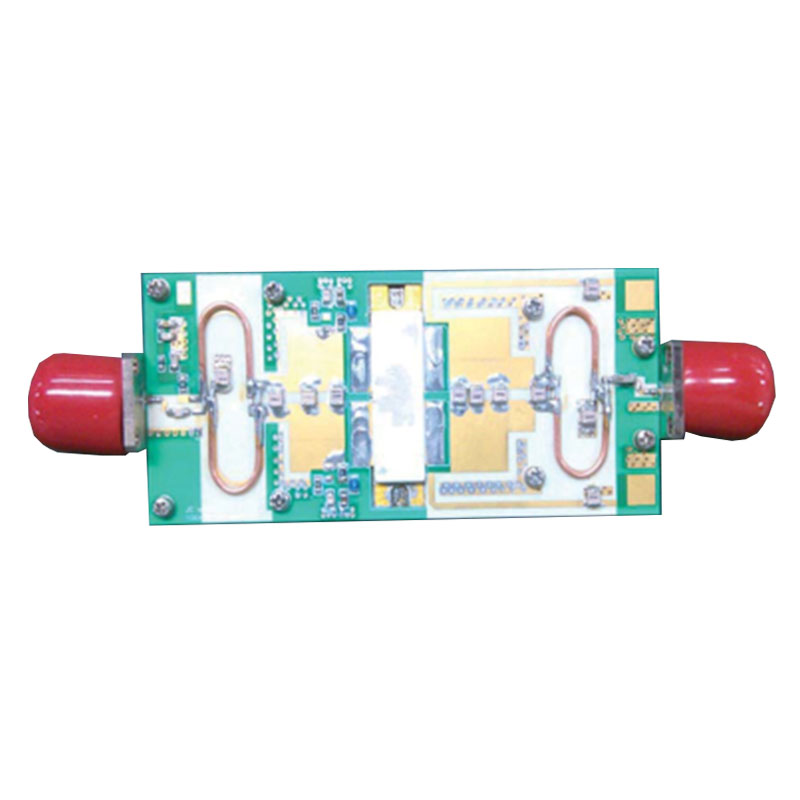

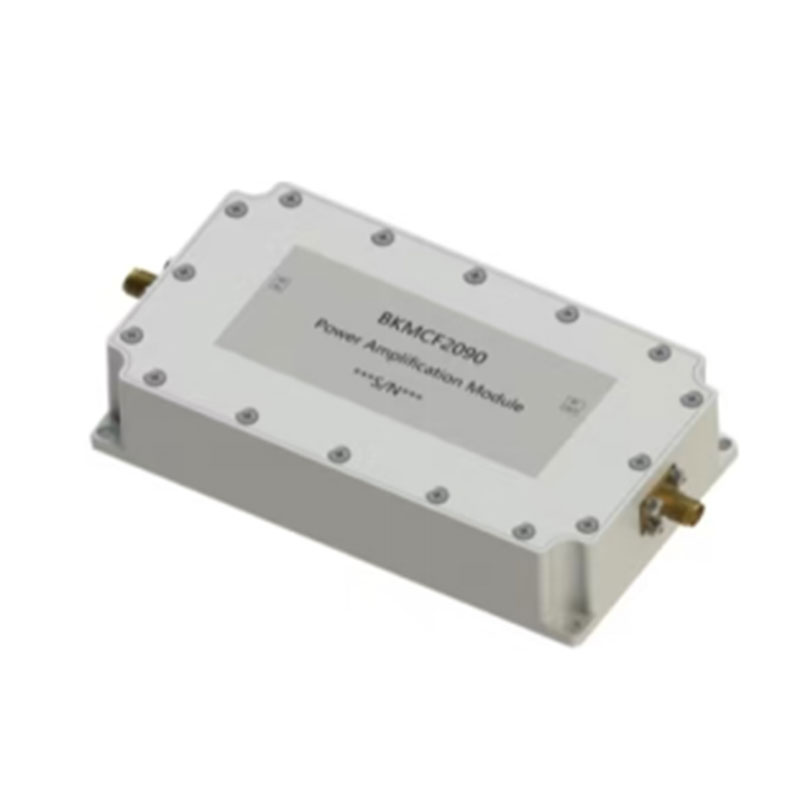

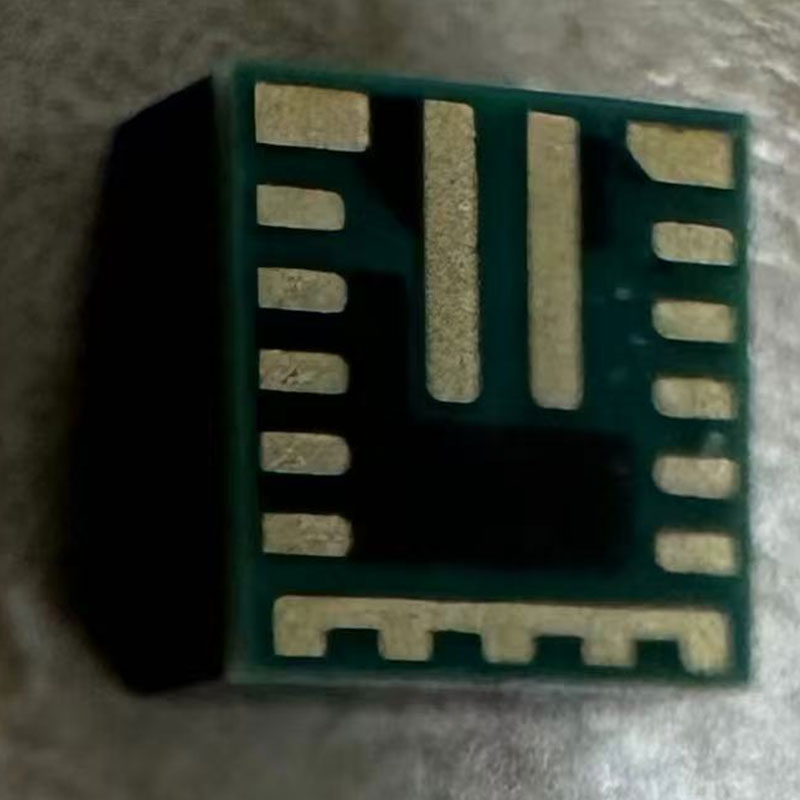

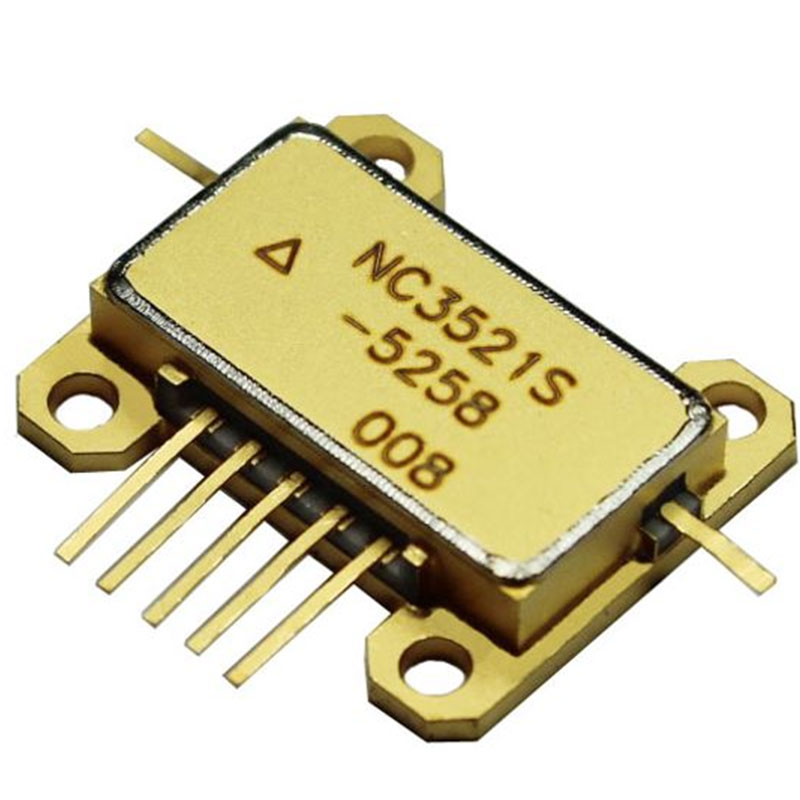

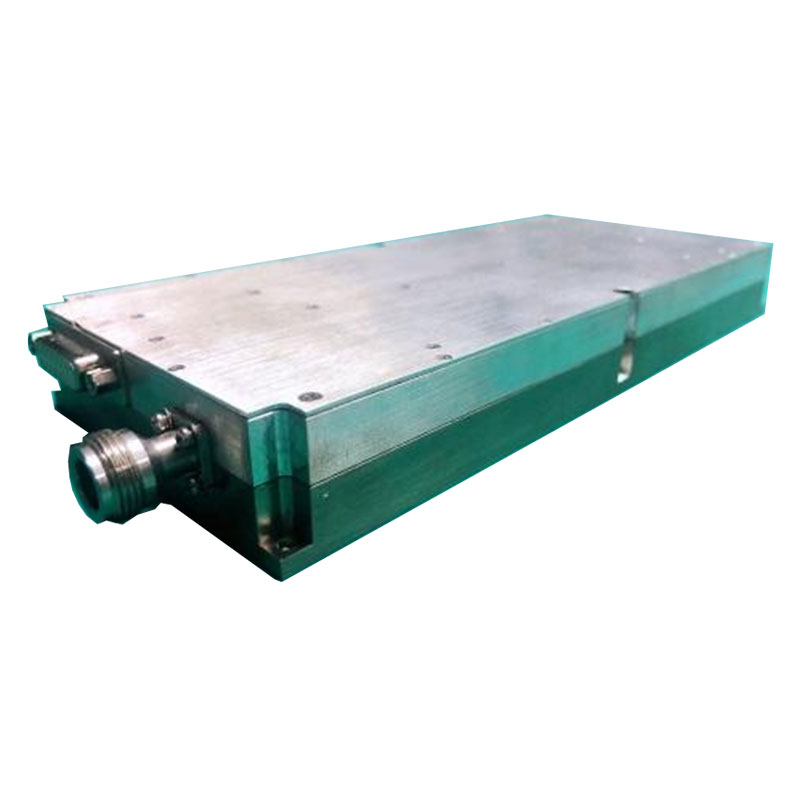

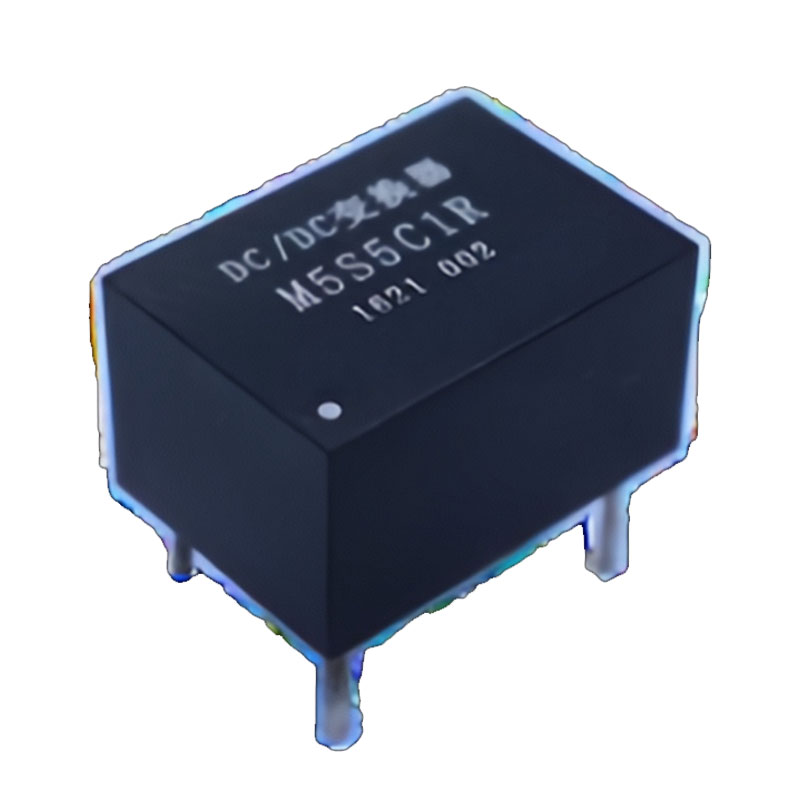

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Высококачественный электронные датчики

- Китай блок микросхем производители

- Электронные компоненты интернет производители

- Связь производители

- Ведущий электронный фазовращатель производитель

- Китай центральный процессор производитель

- Ведущий операционный усилитель схема производители

- Китай электронный усилитель поставщики

- Высококачественный микросхемы контроллеры

- Ведущий усилитель мощности