Ведущий основа интегральных схем производители

Когда слышишь ?ведущий основа интегральных схем производители?, первое, что приходит в голову — это гиганты вроде Intel или Samsung, те, кто держит собственные фабрики. Но в реальности, особенно на нашем рынке, всё часто сводится к компаниям, которые занимаются проектированием и разработкой, а производство отдают на аутсорс. Вот тут и начинается путаница. Многие думают, что если компания заявляет себя как разработчик, то она и есть тот самый ?основа?. На деле же, ключевое звено — это часто те, кто обеспечивает весь цикл: от технической концепции до поиска производства и поставки готовых решений. Именно такие игроки становятся реальными интеграторами в цепочке.

От термина к практике: как мы это понимаем в работе

Взять, к примеру, нашу деятельность. Официально — ООО ?Шицзячжуан Чжунчжичуансинь Технологии?. Основаны в 2025-м, что по меркам отрасли — совсем недавно. Но сфера... она широкая: и техническое консультирование, и передача технологий, и, что ключевое, проектирование интегральных схем. Вот это ?проектирование? — оно и есть наш вход в тему. Мы не строим заводы, мы создаём архитектуру, схемы, спецификации. А потом ищем, кто это может воплотить в кремнии. И вот здесь мы как раз и становимся тем самым связующим звеном — тем, кто ведёт проект от идеи до железа, то есть одним из вариантов ведущий основа интегральных схем производители в локальном понимании.

На сайте zzcxkj.ru мы, конечно, указываем весь спектр, включая продажу электронных компонентов. Это не для красоты. Часто клиенту нужен не просто чип, а готовое решение: плата управления, драйвер, система. И тогда наша роль — собрать пазл: свой или лицензированный IP-блок, периферию от проверенных поставщиков, договориться с фабрикой о пробной партии. Получается, мы — не производитель в классическом смысле, а скорее инжиниринговый центр, который берёт на себя риски и организацию всего процесса. Это и есть современная реализация ?основы? для многих стартапов и даже средних предприятий.

Помню один из первых проектов — разработка контроллера для промышленного привода. Клиент хотел всё и сразу: дешево, быстро, и чтобы параметры были на уровне ведущих брендов. Мы сделали проект, нашли фабрику в Азии для производства. А вот тут и промахнулись: не до конца проработали вопрос тестирования и паспортизации готовых кристаллов. Получили партию с нестабильным выходным напряжением на высоких температурах. Пришлось срочно вносить коррективы в маску, договариваться о дополнительных циклах тестов. Потеряли время и деньги, но зато выучили урок: быть ведущий основа интегральных схем производители — это не только про дизайн, но и про полный контроль над цепочкой, вплоть до финального теста на производстве. Теперь мы всегда закладываем этап совместной отладки тестовых программ с фабрикой.

Подводные камни в цепочке поставок и разработки

Одна из главных сложностей — это зависимость от фабрик-производителей. Их не так много, которые готовы работать с небольшими или средними партиями от независимых дизайн-хаусов. И даже если нашли, графики производства могут сдвигаться в пользу крупных заказчиков. Был случай, когда мы ждали свою очередь на производство wafer почти на два месяца дольше плана — фабрика отдала приоритет более крупному контракту. Клиенту пришлось объяснять, почему прототип задерживается. С тех пор в контракты стараемся включать жёсткие пункты по срокам и приоритету, хотя это и увеличивает стоимость.

Ещё один нюанс — это подбор и поставка силовых электронных компонентов, которые у нас тоже в сфере деятельности. Часто проект микросхемы не живёт в вакууме — его нужно согласовать с внешней элементной базой. Например, разрабатываем драйвер для IGBT-транзисторов. Нужно не только спроектировать сам чип, но и точно понимать параметры этих транзисторов от конкретного вендора, их динамические характеристики. Иногда приходится буквально ?подгонять? нашу схему под реальные образцы, которые ещё и с поставками могут быть проблемы. Вот эта интеграция — между собственным проектом интегральной схемы и внешними компонентами — и есть та самая ежедневная работа, которая редко видна со стороны.

И конечно, программное обеспечение. Разработка софта под свои микросхемы — это отдельная история. Можно сделать идеальный с точки зрения схемотехники чип, но если для него нет удобных библиотек, SDK или хотя бы внятных примеров кода для тех же промышленных компьютеров, которые мы тоже продаём, то клиент столкнётся с огромными трудностями при внедрении. Поэтому сейчас мы любой проект схемы сразу рассматриваем в связке с минимальным программным стеком. Иногда даже проще немного усложнить аппаратную часть, чтобы drastically упростить программирование для конечного инженера. Это решение, которое пришло с опытом, а не из учебников.

Техническое консультирование как часть бизнес-модели

Часто к нам обращаются не за готовым решением, а за советом. Допустим, у предприятия есть идея автоматизировать какой-то процесс, и они слышали, что можно сделать специальную микросхему. Но на самом деле, им может хватить и готового промышленного контроллера с нашей доработкой. Здесь наша роль как ведущий основа интегральных схем производители трансформируется в роль честного консультанта. Бывает экономически нецелесообразно запускать производство ASIC для партии в 1000 штук. Выгоднее использовать FPGA или даже набор стандартных микросхем. Наша задача — провести технико-экономический анализ и предложить оптимальный путь, даже если он принесёт нам меньше краткосрочной прибыли, но построит долгосрочное доверие.

Этот обмен и передача технологий, указанные в описании компании, — не пустые слова. Мы иногда выступаем как посредник, помогая российским разработчикам адаптировать свои наработки под производственные возможности доступных фабрик. Или наоборот, ищем зарубежные технологические решения, которые можно легально лицензировать и внедрить здесь. Всё это требует глубокого погружения не только в микроэлектронику, но и в вопросы лицензирования, логистики, технической поддержки.

Пример из практики: клиенту нужна была система сбора данных с высокой помехозащищённостью. Стандартные решения не подходили по цене или массогабаритам. Мы предложили гибридный вариант: ядро на базе лицензированного процессора, которое мы доработали под его задачи, аналоговую часть спроектировали с нуля, а производство организовали на фабрике, с которой у нас уже были отработанные контакты. Плюс написали базовый драйвер и ПО для калибровки. В итоге клиент получил оптимальное решение, а мы — успешный кейс, который теперь используем в переговорах с другими заказчиками.

Взгляд в будущее: куда движется роль интегратора

Судя по запросам рынка, роль компаний, которые могут быть ?основой?, становится только важнее. Сложность технологий растёт, порог входа в производство — тоже. Не каждый может позволить себе собственный fab. Поэтому будут востребованы те, кто, как мы, смогут быть проводником в этот мир. Наше направление по продаже электронных компонентов и оборудования для электромеханической сборки — это логичное продолжение: мы не только спроектировали чип, но и можем помочь собрать готовый модуль или даже систему, поставив всё необходимое, от радиодеталей до корпусов.

Однако есть и вызов. Конкуренция растёт, причём не только со стороны таких же инжиниринговых компаний, но и со стороны самих фабрик, которые начинают предлагать услуги по дизайну. Чтобы оставаться на плаву, нужно постоянно развивать собственную экспертизу, нарабатывать партнёрства, возможно, специализироваться на каких-то нишевых направлениях, например, в области силовой электроники или аналоговых схем, где универсальных решений меньше.

В итоге, быть ведущий основа интегральных схем производители в современных реалиях — это значит быть гибким связующим звеном, технологом, консультантом и логистом в одном лице. Это не про громкие титулы, а про конкретную, часто рутинную работу: отладка тестовых программ на фабрике, поиск альтернативного поставщика керамических корпусов, объяснение клиенту, почему нельзя ускорить процесс на два месяца. И именно эта практика, с её успехами и ошибками, и формирует тот самый реальный, а не бумажный, фундамент для создания сложной электроники сегодня.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

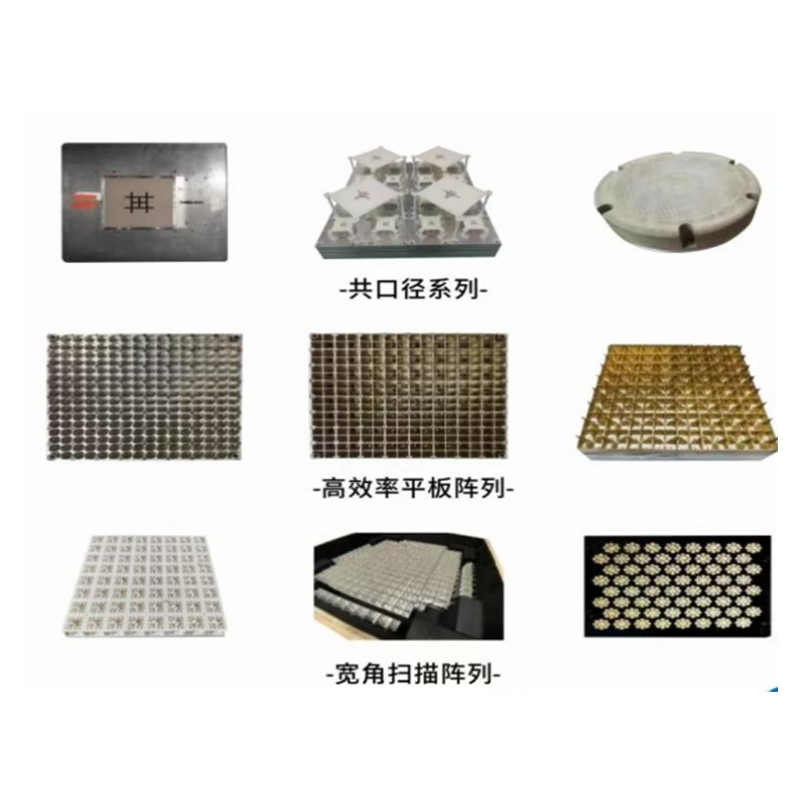

Электронные микроволновые компоненты

Электронные микроволновые компоненты -

Система на кристалле (SoC) Loongson 2P0500

Система на кристалле (SoC) Loongson 2P0500 -

M.2 PCIe

M.2 PCIe -

YD14S2G5

YD14S2G5 -

YX160023

YX160023 -

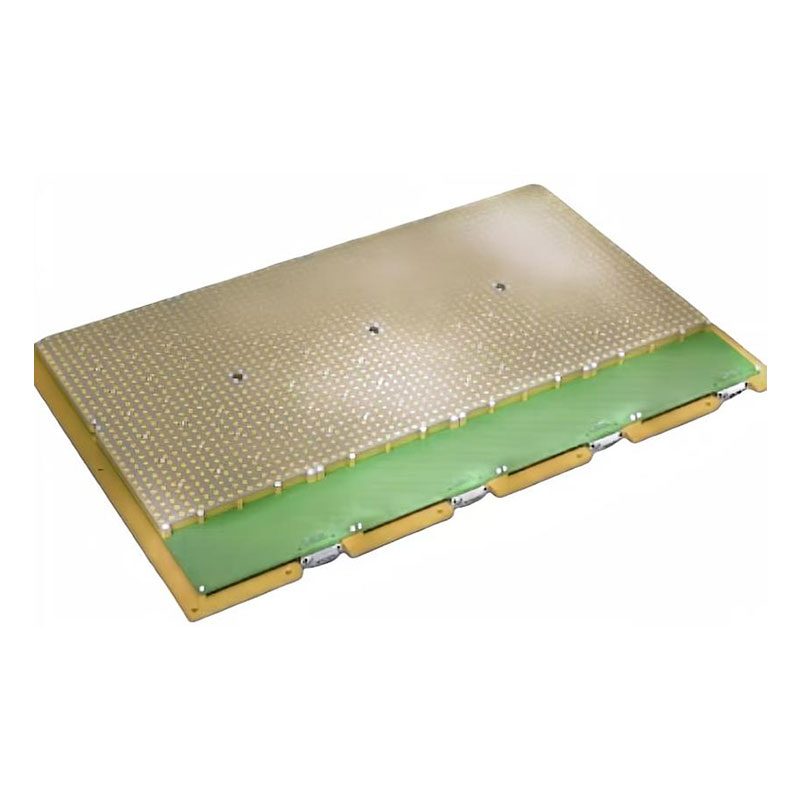

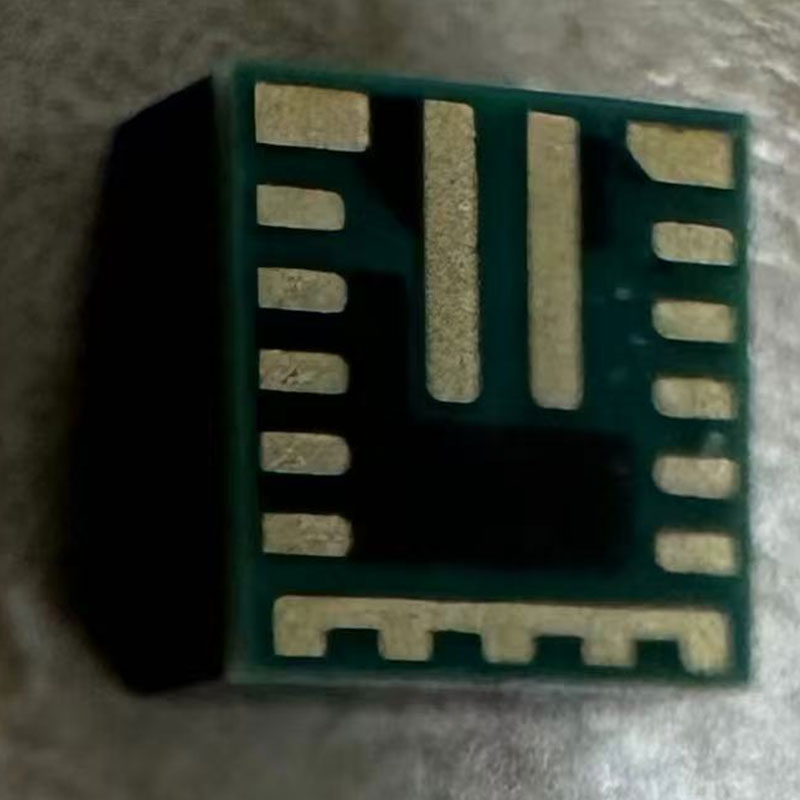

Модуль TR Ku-диапазона, 16×16 стандартных фазированных подрешеток

Модуль TR Ku-диапазона, 16×16 стандартных фазированных подрешеток -

CWQ2P50

CWQ2P50 -

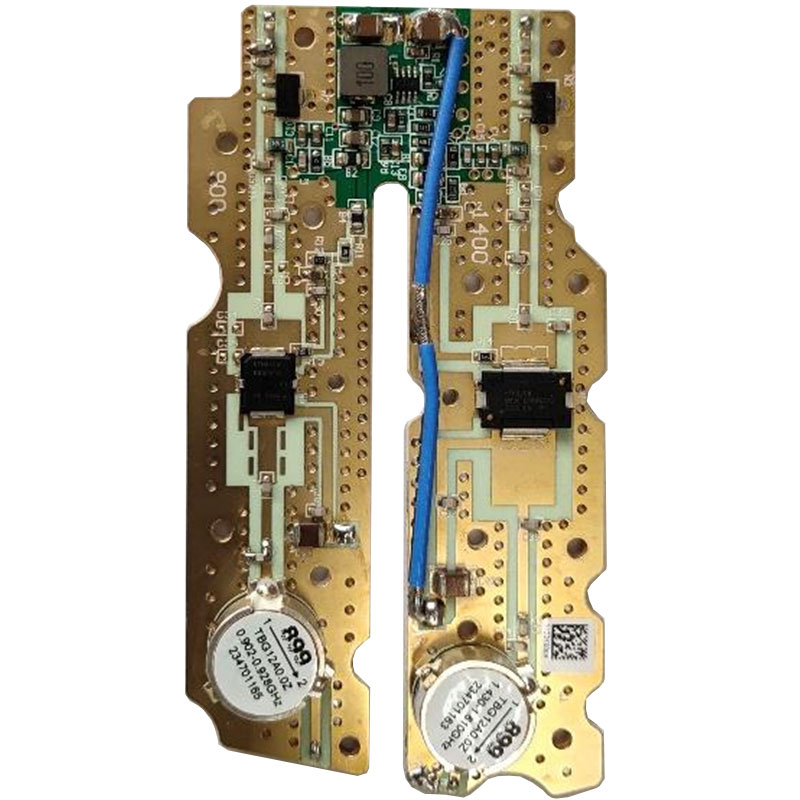

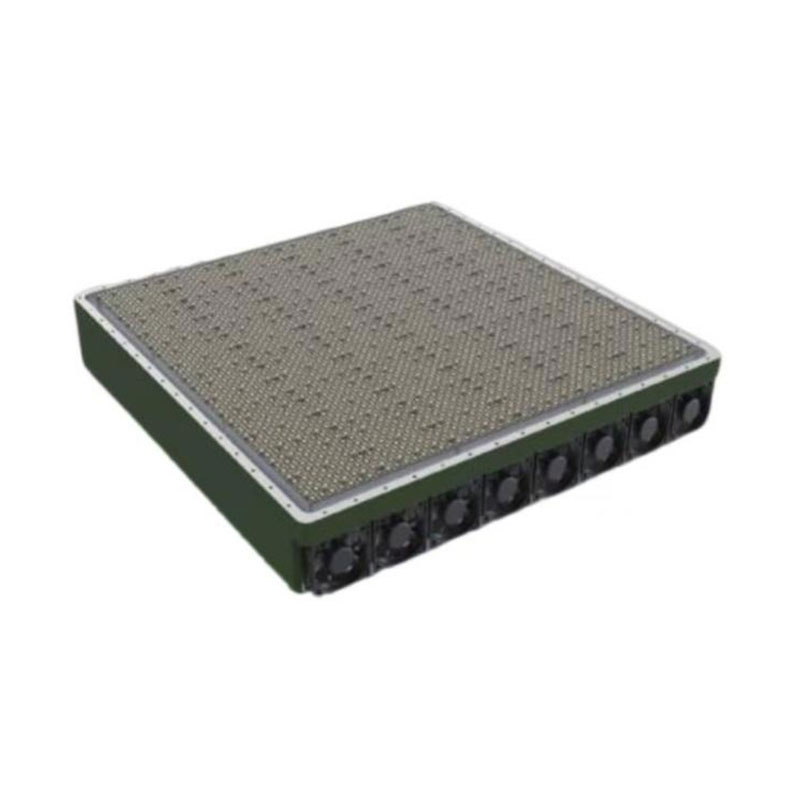

Метеорологический радар с фазово-резонансной TR-схемой

Метеорологический радар с фазово-резонансной TR-схемой -

WDM67106EC

WDM67106EC -

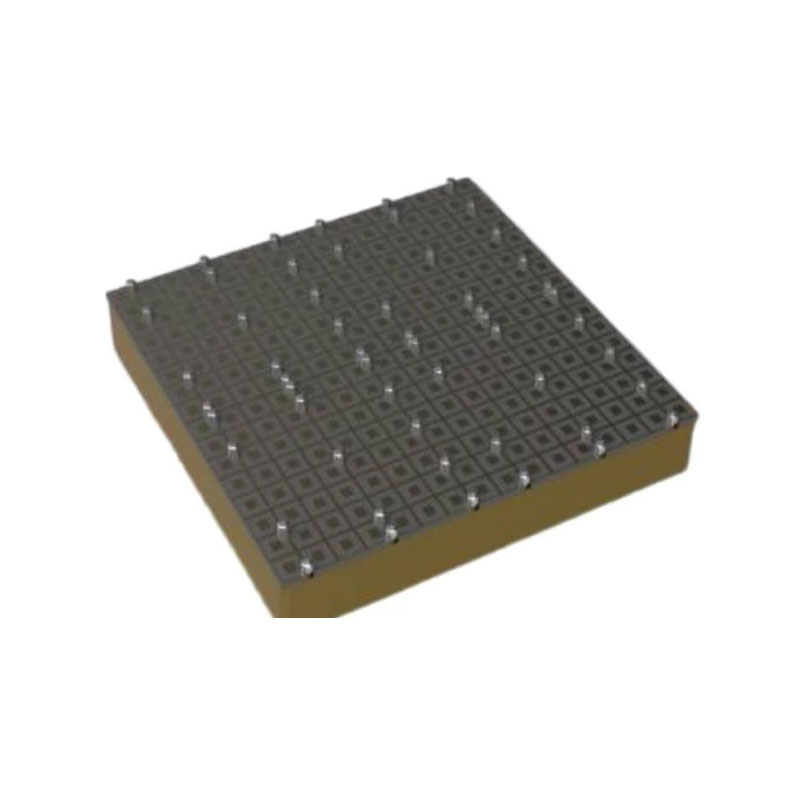

Модуль TR Ku-диапазона, 2D фазированная решетка

Модуль TR Ku-диапазона, 2D фазированная решетка -

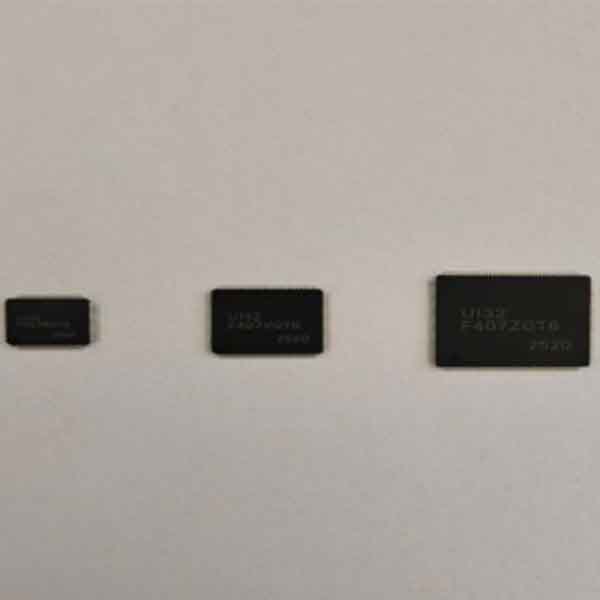

UI32F407xExG

UI32F407xExG -

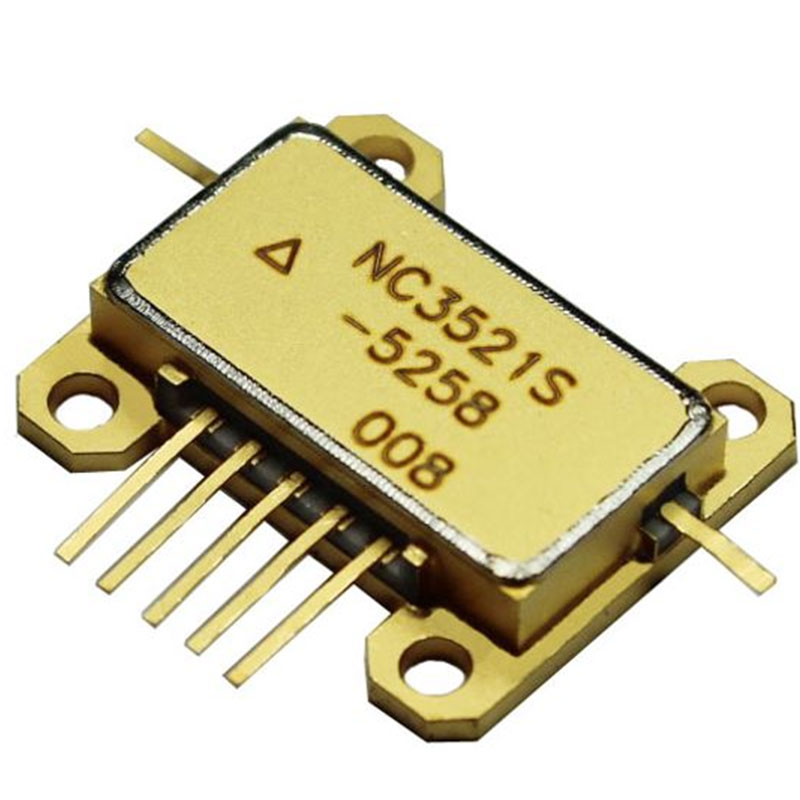

NC3521S-5258

NC3521S-5258

Связанный поиск

Связанный поиск- Ведущий центральный процессор компоненты производитель

- Ведущий микросхема усилитель поставщик

- Китай блок микросхем поставщик

- Центральный процессор компьютера поставщик

- Ведущий электронные компоненты интернет

- Китай микросхема приемник поставщик

- Высококачественный аналого-цифровой преобразователь

- Свч изолятор поставщик

- Китай модуль питания dc-dc производители

- Китай микросхема пассивного фильтра производители