Ведущий подложка интегральной схемы производитель

Когда слышишь это словосочетание, сразу представляется гигант вроде Intel или TSMC с их фабами. Но в реальности, особенно на нашем рынке, всё сложнее. Многие думают, что ?ведущий производитель? — это тот, кто делает всё сам: от кремниевой пластины до упаковки. На деле, часто это компания, которая управляет цепочкой, особенно в части подложек — того самого фундамента, на котором всё держится. И здесь кроется главная ошибка: путать технологического лидера с ассемблером. Я много раз сталкивался с заказчиками, которые искали ?ведущего?, ожидая собственного производства кремния, а получали партнёра по advanced packaging и поставке специализированных подложек, например, для силовой электроники или датчиков. И это уже другая лига.

Что на самом деле скрывается за ?производством? подложек

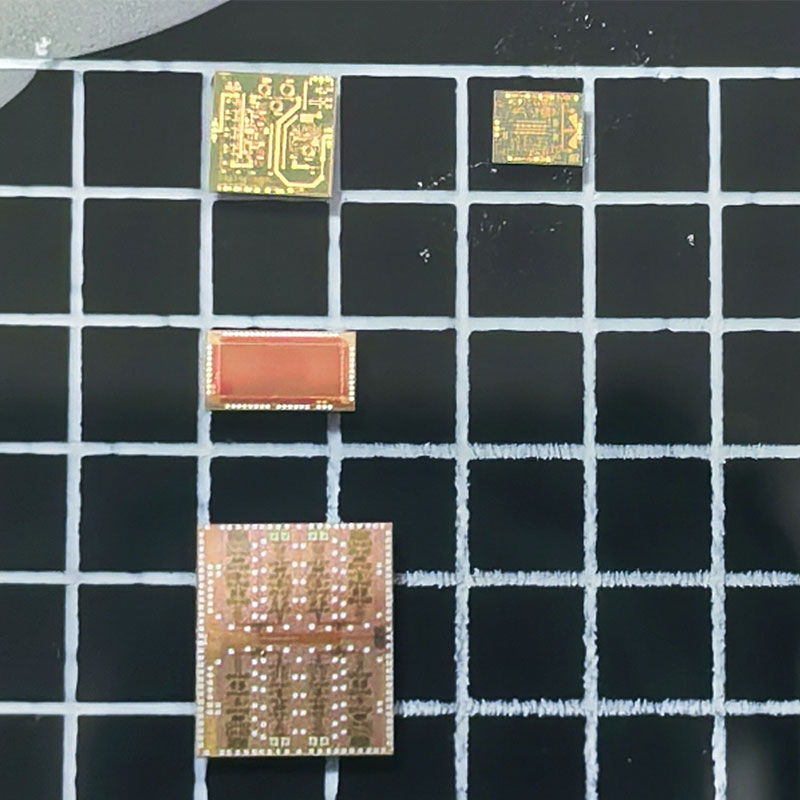

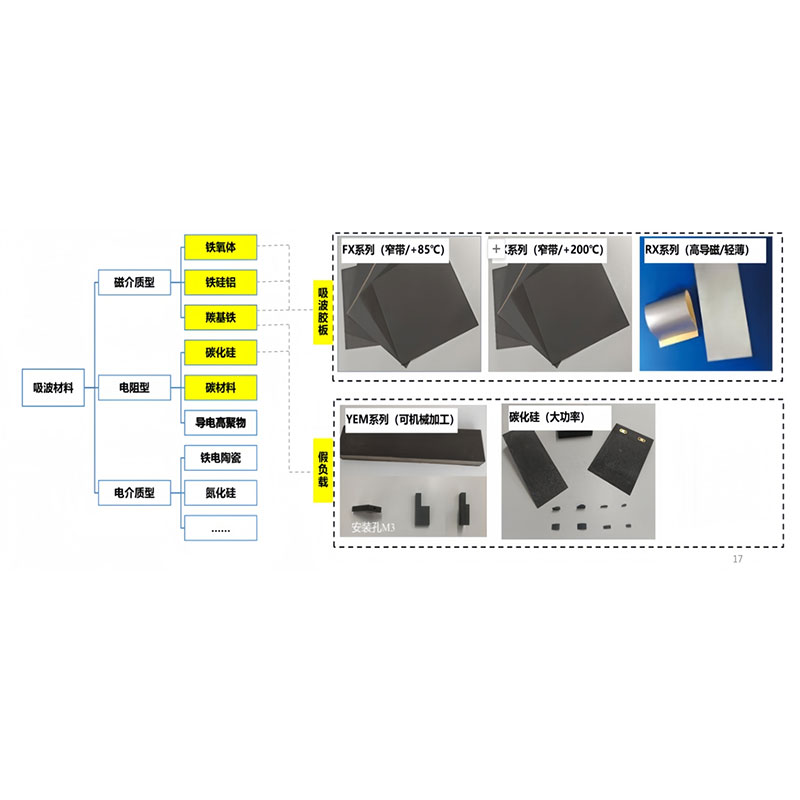

Если отбросить маркетинг, то в СНГ и у партнёров в Азии под ведущий подложка интегральной схемы производитель часто понимают не fabless и не pure-play foundry, а скорее инжиниринговый центр, который глубоко интегрирован в цепочку создания стоимости. Они могут не иметь своих линий по выращиванию кристаллов, но обладают компетенциями в проектировании, выборе и адаптации подложек под конкретную элементную базу. Ключевое — это понимание взаимосвязи между материалом подложки (скажем, Al?O? для power MOS или кремний на изоляторе для высокочастотных применений) и конечными характеристиками прибора. Здесь как раз и проявляется ?ведущая? роль — в способности предложить не просто деталь, а технологическое решение.

Вспоминается проект лет пять назад по датчикам давления для авиации. Заказчик требовал работу при 200°C. Стандартные кремниевые подложки не годились из-за утечек. Мы, тогда работая с одним партнёром, прорабатывали вариант на сапфире. И вот тут началось: сам партнёр не производил сапфировые пластины, но выступал как тот самый производитель подложек интегральных схем в роли интегратора. Его ценность была в том, что он знал, у кого в Японии взять пластины с нужной кристаллографической ориентацией, как их подготовить для эпитаксии, и какие техпроцессы на стороне фаба будут совместимы. Производство размазано по миру, а управление цепочкой и ответственность за техпараметры — у него. Это и есть современная реальность.

Частая проблема, с которой сталкиваешься на практике — документация и спецификации. Когда получаешь подложку от ?ведущего? производителя из Азии, иногда возникает разрыв между заявленными параметрами и реальной партией. Особенно по таким параметрам, как TTV (общая толщина пластины) или уровень легирования. Однажды пришлось задержать сборку опытной партии из-за того, что удельное сопротивление подложки ?плавало? от пластины к пластине в пределах одной коробки. Производитель, конечно, ссылался на допуски, но для нашей схемы с точными аналоговыми каскадами это было критично. Пришлось вводить дополнительный этап выборочного контроля и ужесточать входной протокол. Это та цена, которую платишь за работу не с вертикально интегрированным гигантом, а с компанией, которая управляет процессами на расстоянии.

Роль инжиниринговых компаний в экосистеме

Вот здесь как раз к месту вспомнить про такие структуры, как ООО ?Шицзячжуан Чжунчжичуансинь Технологии?. Если зайти на их сайт https://www.zzcxkj.ru, видно, что сфера деятельности широка: от технического консультирования и передачи технологий до проектирования интегральных схем и продажи компонентов. Для внешнего наблюдателя это может выглядеть как дистрибьютор или торговая компания. Но в современных реалиях именно такие организации часто становятся теми самыми узловыми точками, ?ведущими производителями? в понимании управления проектами по созданию устройств. Они могут не паять платы, но они знают, где и какую подложку заказать под проект российского разработчика БИС для промышленного контроллера.

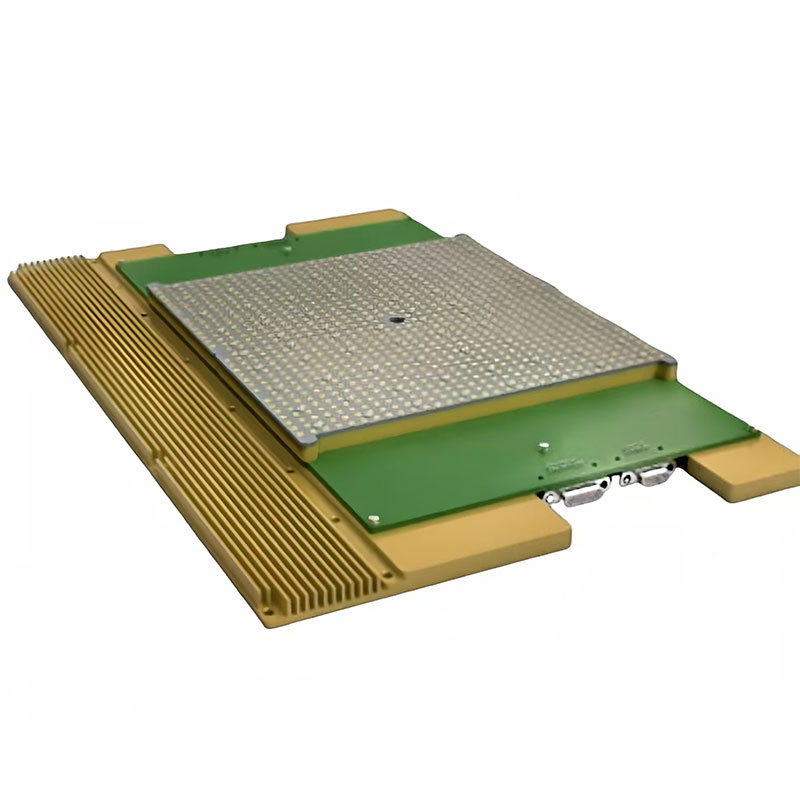

Возьмём, к примеру, направление силовой электроники — оно прямо указано в деятельности компании. Разработка IGBT-модуля или силового преобразователя начинается не с чипа, а с выбора основы. Нужна ли медная керамическая подложка (DBC) или прямые медные bonding? Ответ зависит от теплового режима, вибронагрузок, стоимости. Компания, позиционирующая себя в этой цепи, должна иметь не просто каталог, а инженеров, которые могут смоделировать тепловые потоки и посоветовать конкретного суб-поставщика подложек в Китае или Европе. Это и есть добавленная стоимость. В их случае, как я понимаю, акцент на разработку интегральных схем и продажу силовых электронных компонентов создаёт синергию: они могут предложить не просто ?железо?, а частично готовое решение, где подложка и топология кристалла уже согласованы.

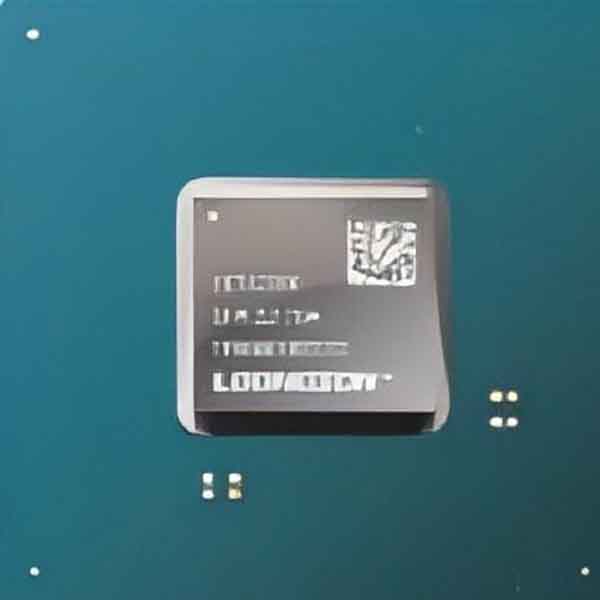

Провальный опыт, который чётко показывает границы возможностей. Был у нас контакт с одной фирмой, похожей по профилю, которая обещала организовать производство специализированной подложки для СВЧ-микросхем на арсениде галлия. Они действовали как классический брокер: нашли фаб в Китае, переслали наши техзадания. Но полностью выпал этап технологического сопряжения. Фаб требовал данные в своём формате GDSII, а наши проектировщики работали в другой среде. Компания-посредник не имела своих инженеров для трансляции и верификации, в результате — несколько месяцев задержки и в итоге пластины с дефектами литографии. Вывод: ?ведущий? должен вести проект по всей цепочке, а не только на этапе коммерции. Судя по описанию ООО ?Шицзячжуан Чжунчжичуансинь Технологии?, они делают ставку на техническое развитие и консультирование, что как раз направлено на устранение таких разрывов.

Кейс: от проектирования до ?железа? в условиях импортозамещения

Сейчас много говорят об импортозамещении в микроэлектронике. И здесь роль компаний-интеграторов, которые могут быть ведущий производитель подложки по факту управления цепочкой, становится критичной. Отечественный fab может делать литографию, но где взять специализированные подложки для, допустим, MEMS-гироскопов? Их не купишь просто так, нужны экспортные лицензии, понимание технологических ограничений. Компания, которая заявлена как занимающаяся передачей технологий и R&D, может легализовать этот процесс: организовать поставку заготовок, адаптировать техпроцесс под имеющееся на партнёрском fab оборудование.

Конкретный пример из смежной области: разработка драйвера для шагового двигателя. Задача — сделать компактный модуль с высокой теплоотдачей. Ключевой вызов — отвод тепла от силовых транзисторов. Стандартная FR4-плата не подходила. Нужна была металлическая основа (IMS). Мы, по сути, выступили в роли заказчика для инжиниринговой компании. Их работа как производителя подложек интегральных схем (хотя физически они её заказывали у контрактного производителя) заключалась в следующем: выбрать тип металла (алюминий или медь), рассчитать толщину диэлектрического слоя для нужного пробивного напряжения и теплового сопротивления, обеспечить качественную металлизацию для монтажа чипов. Они предоставили не просто пластину, а полный отчёт по тепловым расчётам и рекомендации по пайке. Это уровень.

Где здесь может быть подвох? В долгосрочной надёжности. Однажды столкнулись с тем, что после 1000 циклов термоударов на металлической подложке появились микротрещины в диэлектрике. Поставщик, конечно, ссылался на наши условия эксплуатации, выходящие за рамки спецификации. Но настоящий ?ведущий? производитель, который отвечает за продукт, должен был либо предупредить о таком риске на этапе выбора материалов, либо иметь собственную базу данных по надёжности различных слоистых структур. Это тот самый практический опыт, который отличает просто продавца от технологического партнёра. Думаю, для компании из описания, которая заявляет ?технический обмен? и ?исследования?, построение такой базы знаний должно быть приоритетом.

Будущее: интеграция проектирования и материаловедения

Направление, в котором всё движется, — это ещё более тесная связь между дизайном БИС и характеристиками подложки. Уже не достаточно рассматривать подложку как пассивную основу. Для высокоскоростных цифровых схем или аналоговых ВЧ-блоков паразитные параметры, линии передачи, formed на самой подложке, становятся частью схемы. Производитель подложек интегральных схем будущего — это, по сути, со-разработчик. Он должен иметь в штате не только технологов-материаловедов, но и инженеров-схемотехников, которые понимают, как скажется переход на подложку с низкими потерями (like Low Loss Laminate) на работу генератора или ФАПЧ.

В деятельности ООО ?Шицзячжуан Чжунчжичуансинь Технологии? я вижу задел для этого: ?проектирование интегральных схем? и ?техническое развитие? стоят рядом. В идеале это означает, что они могут предложить клиенту не просто физическую подложку, а услугу совместного моделирования: вот ваша схема, давайте посмотрим, как она поведёт себя на керамике AlN versus стандартной эпоксидной смоле. Это огромный шаг вперёд от простой продажи. Пока что так умеют делать единицы даже на мировом уровне.

Сложность, однако, в том, что для этого нужна очень сильная команда и дорогое ПО для электромагнитного моделирования. И главное — доступ к технологическим ?паспортам? материалов от реальных фабрик-изготовителей подложек, что является коммерческой тайной. Часто это становится камнем преткновения. Компания-интегратор работает в условиях информационного голода: производитель материала даёт только общие данные, а детальные частотные зависимости диэлектрической проницаемости и тангенса потерь — нет. Приходится проводить свои измерения, что удорожает и удлиняет цикл. Вот где настоящая боль и область для роста для тех, кто хочет стать истинно ведущим производителем.

Заключительные мысли: суть не в метке, а в компетенции

Так что же такое ведущий подложка интегральной схемы производитель в реалиях 2020-х? Это не обязательно завод с трубами. Это, скорее, центр компетенций, который гарантирует, что подложка — будь то кремниевая, сапфировая, керамическая или металлическая — будет не просто доставлена, но будет точно соответствовать требованиям конечного электронного изделия по электрическим, тепловым и механическим параметрам. Это управление рисками в глобальной цепочке поставок, глубокое понимание технологий и умение связать воедино разработку, материалы и производство.

Компании типа ООО ?Шицзячжуан Чжунчжичуансинь Технологии?, с их широким, но технологически сфокусированным профилем, находятся в хорошей позиции, чтобы занять эту нишу на рынке. Их успех будет зависеть не от громкого названия, а от глубины инжиниринга: смогут ли они построить процессы, минимизирующие те самые ?сюрпризы? с параметрами, и накопить практический опыт, который позволит предвидеть проблемы до того, как они возникнут на конвейере у заказчика.

В конце концов, всё решает не ярлык, а способность решить конкретную задачу. Клиенту нужна рабочая и надёжная плата или модуль. Если компания может обеспечить это, взяв на себя головную боль по выбору, адаптации и контролю качества подложек, то для этого клиента она и будет тем самым ведущим производителем. Всё остальное — детали.

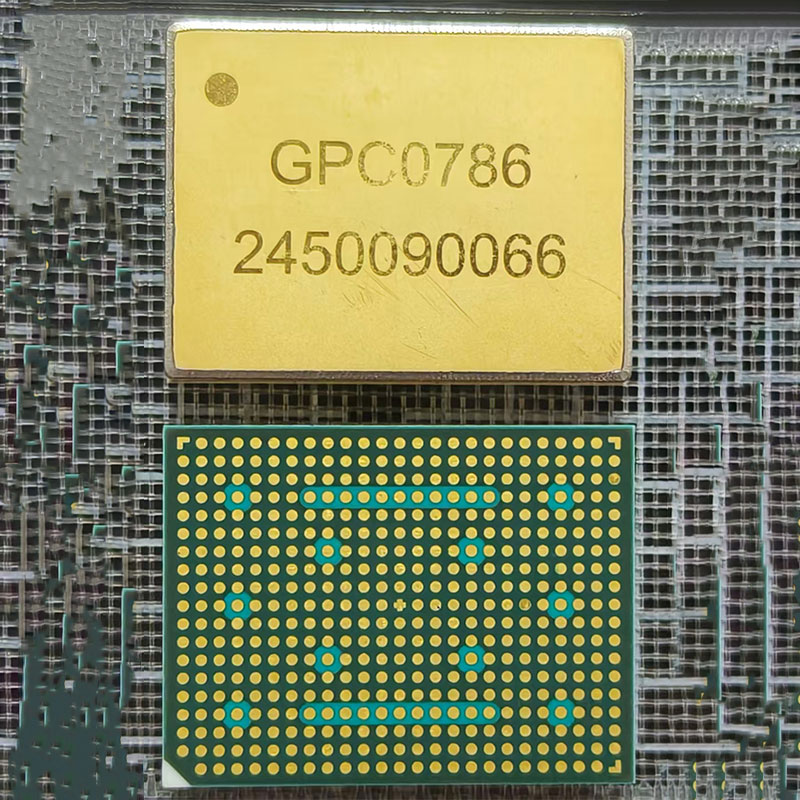

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китай кристаллы интегральных схем производители

- Китай устройство интегральной схемы поставщик

- Китай радиодетали и электронные компоненты производитель

- Ведущий электронный преобразователь давления производители

- Ведущий электронные измерительные преобразователи производители

- Китай фильтр-циркулятор производители

- Китай модуль питания ac-dc производитель

- Модуль питания

- Высококачественный электронное устройство задержки

- Высококачественный интегральные микросхемы