Ведущий потребляемая мощность производитель

Когда видишь эти три слова в запросе — ?ведущий потребляемая мощность производитель? — первая мысль, которая приходит в голову любому, кто хоть немного в теме: а что, собственно, измеряем? Потребляемую мощность чего? Блока питания? Целой системы? Или, может, речь о компоненте, где низкое энергопотребление — ключевой параметр? Слишком часто этот термин становится просто красивой обёрткой, маркетинговым крючком, особенно в сегменте промышленной автоматики и силовой электроники. Многие ?ведущие? позиционируют себя таковыми, оперируя теоретическими максимумами КПД в идеальных лабораторных условиях, но на практике, в цеху, при скачках напряжения и температуре под +40°C, картина резко меняется. Вот об этой практике, о разрыве между паспортными данными и реальной эксплуатацией, и хочется порассуждать.

Где кроется подвох в ?потребляемой мощности??

Возьмём, к примеру, промышленные управляющие компьютеры — та самая категория, с которой часто сталкиваешься. Производитель заявляет: средняя потребляемая мощность 60Вт. Клиент радуется, рассчитывает на теплоотвод и нагрузку на сеть. Но это значение — обычно для базовой конфигурации, процессор в режиме простоя. А попробуйте запустить на нём виртуализацию, нагрузить все ядра, подключить пару-тройку плат сбора данных через PCIe... Потребление легко подскакивает до 90-100Вт. И это не обман, просто нюансы измерения. Настоящий производитель, который ведёт честную игру, обязательно укажет диапазон: от минимального (в режиме сна) до пикового (при 100% нагрузке всех компонентов). Кстати, именно такие детали я оценил, когда изучал предложения от ООО Шицзячжуан Чжунчжичуансинь Технологии на их сайте https://www.zzcxkj.ru. В описаниях некоторых их промышленных решений видна попытка дать именно эксплуатационные параметры, а не только идеальные цифры.

Другой классический пример — силовые электронные компоненты, IGBT-модули или драйверы. Тут история вообще отдельная. Паспортное потребление самого модуля управления — одно, а вот общие потери в системе, включая нагрев, коммутационные потери — совсем другое. Можно быть ведущим в производстве компактных инверторов, но если не продумана эффективность теплоотвода, которая напрямую влияет на энергобаланс всей установки, то низкое ?потребление? самого блока становится бессмысленным. Часто видишь проекты, где сэкономили на радиаторе или обдуве, и в итоге система постоянно работает на грани перегрева, фактически потребляя больше энергии на охлаждение.

Или вот ещё момент, который многие упускают: коэффициент мощности (Power Factor). Особенно это критично для оборудования с импульсными блоками питания. Можно иметь низкую активную потребляемую мощность, но при этом создавать огромную реактивную нагрузку на сеть, за что предприятиям потом приходят солидные счета. Хороший производитель обязательно сертифицирует свои изделия по классам энергоэффективности и указывает PF. В деятельности ООО Шицзячжуан Чжунчжичуансинь Технологии, как видно из их профиля, есть и продажа силовых электронных компонентов, и интеграция систем. Думаю, их инженеры сталкиваются с этой проблемой на этапе проектирования интегральных схем и сборки — согласовать высокий КПД с приемлемым коэффициентом мощности.

Из лаборатории в цех: кейс с системой охлаждения

Расскажу про один случай, который хорошо иллюстрирует разрыв. Задача была — модернизировать систему управления на старом прессе. Поставили новый компактный промышленный контроллер и частотный преобразователь. По паспорту, общее энергопотребление новой ?мозговой? части было на 30% ниже старой релейной схемы. Все довольны, отчёт по энергосбережению готов. Но через полгода эксплуатации начались сбои в жаркие летние месяцы.

Оказалось, что старые шкафы управления были просторными, с естественной конвекцией, а новые, более компактные модули, установили в те же шкафы, но плотно, чтобы сэкономить место. Тепло от силовых компонентов стало накапливаться. Встроенные вентиляторы не справлялись. Фактическая потребляемая мощность всего шкафа не изменилась, а даже выросла — потому что пришлось ставить дополнительный внешний кулер для обдува шкафа. Экономия от высокоэффективных компонентов была съедена затратами на дополнительное охлаждение. Это был урок: считать нужно не отдельный модуль, а всю систему в её реальных условиях.

Именно в таких ситуациях важна не просто продажа ?железа?, а полный цикл — от технического консультирования до интеграции. Смотрю на сферу деятельности компании ООО Шицзячжуан Чжунчжичуансинь Технологии: техническое консультирование, обмен, передача технологий, интеграция систем. Это как раз те сервисы, которые помогают избегать подобных промахов. Можно продать самый энергоэффективный управляющий компьютер, но если не дать клиенту рекомендаций по его установке и тепловому режиму, репутация будет подорвана.

После того случая мы стали всегда требовать от поставщиков не только datasheet, но и отчёты по тепловым расчётам (thermal analysis) для конкретных конфигураций. Или проводили свои замеры инфракрасной камерой на стенде. Это добавляет работы, но зато клиент потом не предъявляет претензий.

Программная составляющая: невидимый потребитель энергии

Часто фокус смещён только на ?железо?. Но как специалист по интеграции, скажу, что программная оптимизация — это огромный, часто неиспользуемый резерв для снижения энергопотребления. Неоптимальный код, работающий на промышленном компьютере, может постоянно держать процессор в состоянии высокой активности, не давая ему уйти в энергосберегающие режимы.

У нас был проект с системой визуального контроля на конвейере. ?Мозгом? служил довольно производительный промышленный компьютер. Поставщик аппаратной части гордился его низким TDP (теплопакетом). Но написанное подрядчиком ПО для анализа изображений постоянно грузило ЦП на 70-80%, даже в простое между деталями. В итоге, потребляемая мощность была стабильно высокой, система грелась, и нам пришлось вмешиваться. Переписали часть кода, внедрили алгоритмы, которые глубже ?усыпляли? систему в паузах. Эффект — снижение среднего потребления на 25%. Это к вопросу о том, что деятельность, связанная с разработкой программного обеспечения (которая также есть в портфеле упомянутой компании), — это не абстракция, а прямой инструмент управления энергоэффективностью конечного продукта.

Сейчас многие производители аппаратуры стали теснее сотрудничать с софтверными инженерами, предоставляя API для тонкого управления энергетическими состояниями. Это правильный путь. Потому что настоящий ведущий в сегменте low-power — это тот, кто мыслит системно: чип + драйверы + ПО + условия эксплуатации.

Рынок компонентов: как выбрать настоящего лидера?

Когда сам занимаешься подбором комплектующих для сборки или проектирования, глаза разбегаются. Десятки брендов силовых компонентов, модулей питания. Критерий ?низкое потребление? есть у многих. На что смотрю я, помимо цифр в даташите?

Во-первых, на наличие полной и детальной документации, включая графики зависимости КПД от нагрузки, от температуры. Если этих графиков нет или они приведены только для +25°C — это тревожный звонок. Во-вторых, на отзывы в профессиональных сообществах, но не маркетинговые, а именно с обсуждением долговременной эксплуатации. В-третьих, на готовность производителя или его официального дистрибьютора (как, например, компания, представляющая технологии на https://www.zzcxkj.ru) предоставить образцы для тестов в конкретных условиях. Если говорят ?берите партию, всё проверили? — это несерьёзно.

Особенно это касается продажи электронных компонентов для электромеханической сборки. Там надёжность и стабильность параметров, в том числе потребления, критически важны. Партия микросхем драйверов с разбросом параметров может привести к тому, что в одной сборке потребление будет в норме, а в другой — выходить за рамки. Поэтому производитель или поставщик, который дорожит репутацией, обязательно имеет строгий входной контроль и предоставляет отчёты.

Иногда выгоднее взять компонент с чуть более высоким паспортным потреблением, но от проверенного вендора с отличной стабильностью, чем гнаться за рекордно низкими цифрами от неизвестного бренда. Экономия на энергии может быть съедена простоями из-за отказов.

Взгляд в будущее: что ещё влияет на статус ?ведущего??

Сейчас тренд — не просто низкое потребление, а интеллектуальное управление энергопотоками. Оборудование, которое может динамически адаптироваться к нагрузке, перераспределять задачи между ядрами или модулями для минимизации пикового энергопотребления. Это следующий уровень. И здесь уже пересекаются компетенции в проектировании интегральных схем, разработке ПО и системной интеграции — всё то, что декларирует в своей деятельности ООО Шицзячжуан Чжунчжичуансинь Технологии.

Будущий ведущий производитель в области энергопотребления — это, скорее всего, не тот, кто делает отдельный самый экономичный блок питания, а тот, кто предлагает законченные, умные, адаптивные системы. Где датчики, управляющая электроника и исполнительные механизмы общаются между собой, оптимизируя общий энергобаланс в реальном времени. Это сложнее, дороже на этапе разработки, но именно это даёт реальную, а не бумажную экономию в течение всего жизненного цикла оборудования.

Поэтому, когда я теперь слышу словосочетание ?ведущий потребляемая мощность производитель?, я мысленно добавляю: ?…системных решений?. Потому что поодиночке, вне контекста, эти слова теряют большую часть своего смысла. И практика, будь то в цеху металлообработки или в серверной комнате, это постоянно подтверждает. Важна не цифра в каталоге, а предсказуемое, стабильное и эффективное поведение устройства в реальном мире, со всеми его неидеальностями. Вот к этому, на мой взгляд, и стоит стремиться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

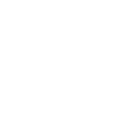

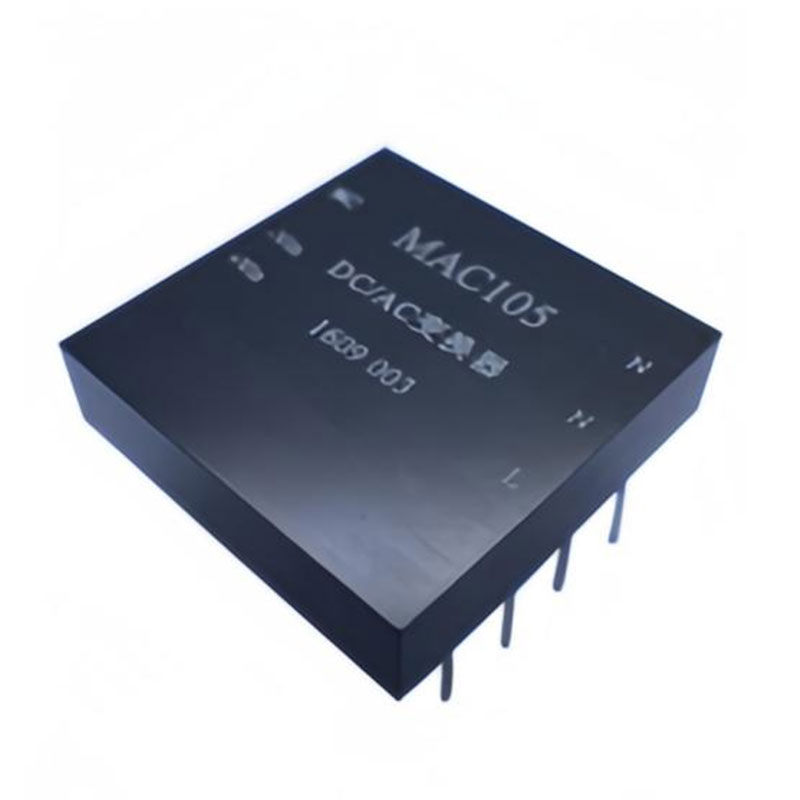

Модульный источник питания

Модульный источник питания -

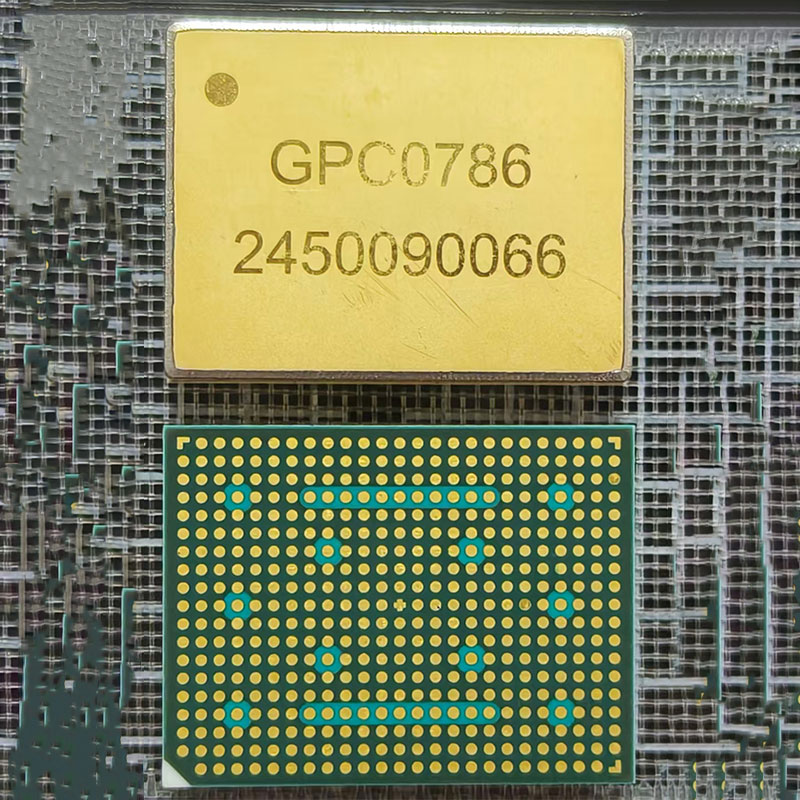

D2000 COMe-ядро-модуль

D2000 COMe-ядро-модуль -

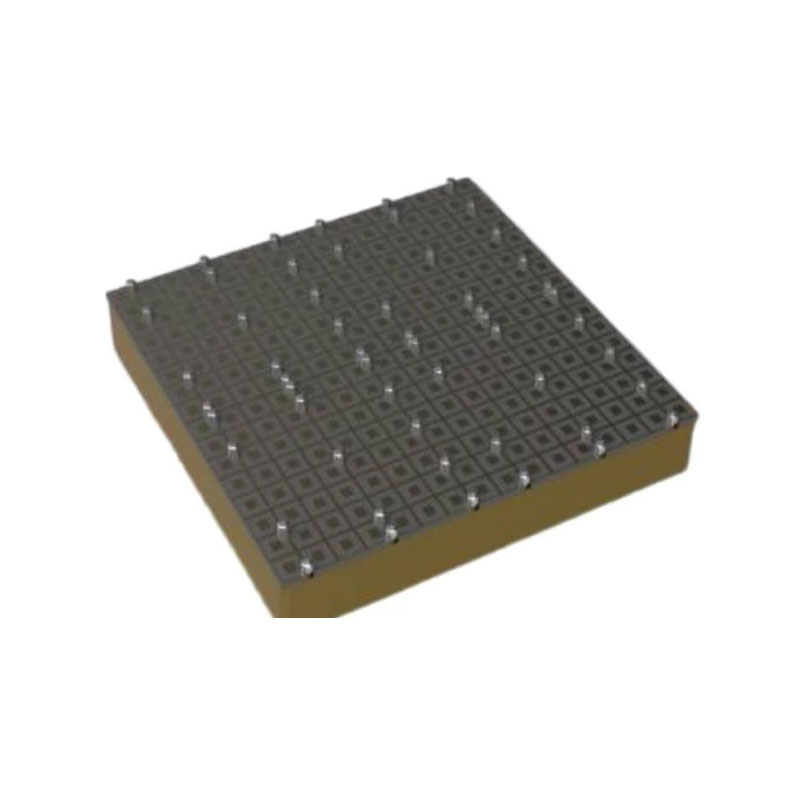

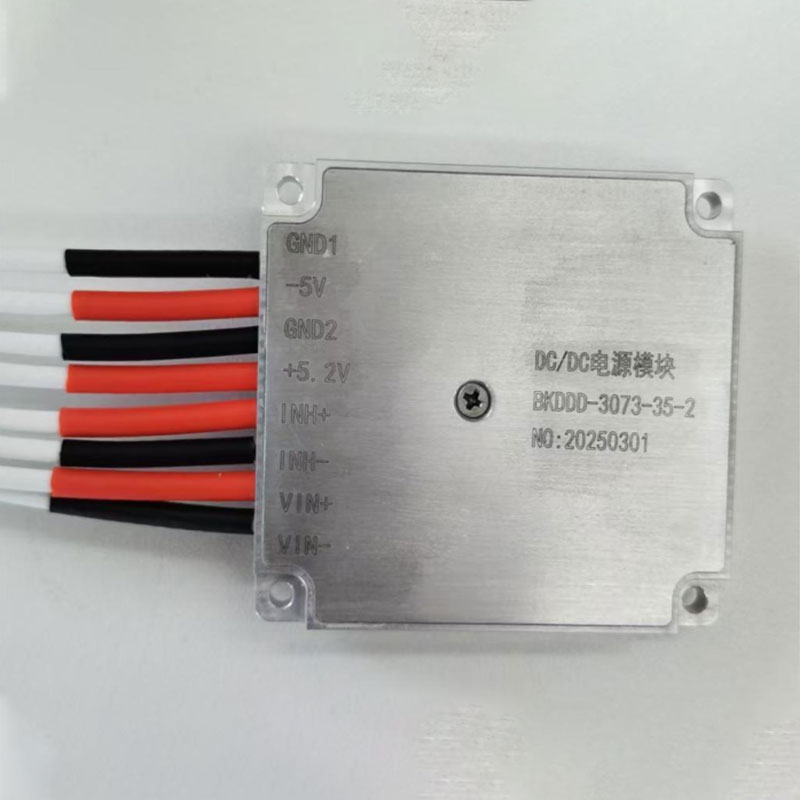

Модуль TR Ku-диапазона, 2D фазированная решетка

Модуль TR Ku-диапазона, 2D фазированная решетка -

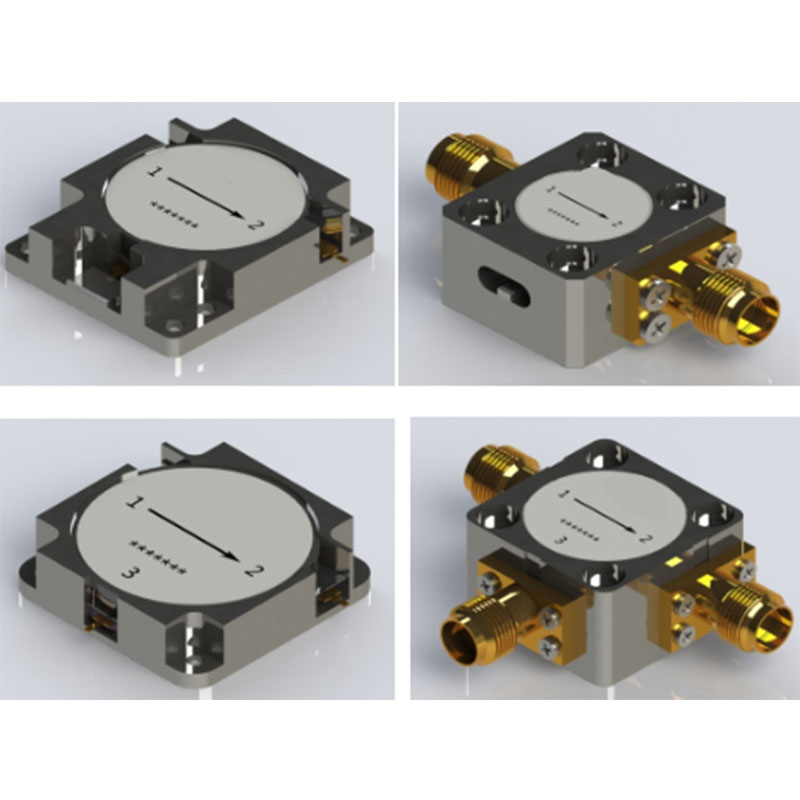

СВЧ изолятор,циркулятор

СВЧ изолятор,циркулятор -

Представление бытовой системы накопления энергии EVE

Представление бытовой системы накопления энергии EVE -

HEG835A-1

HEG835A-1 -

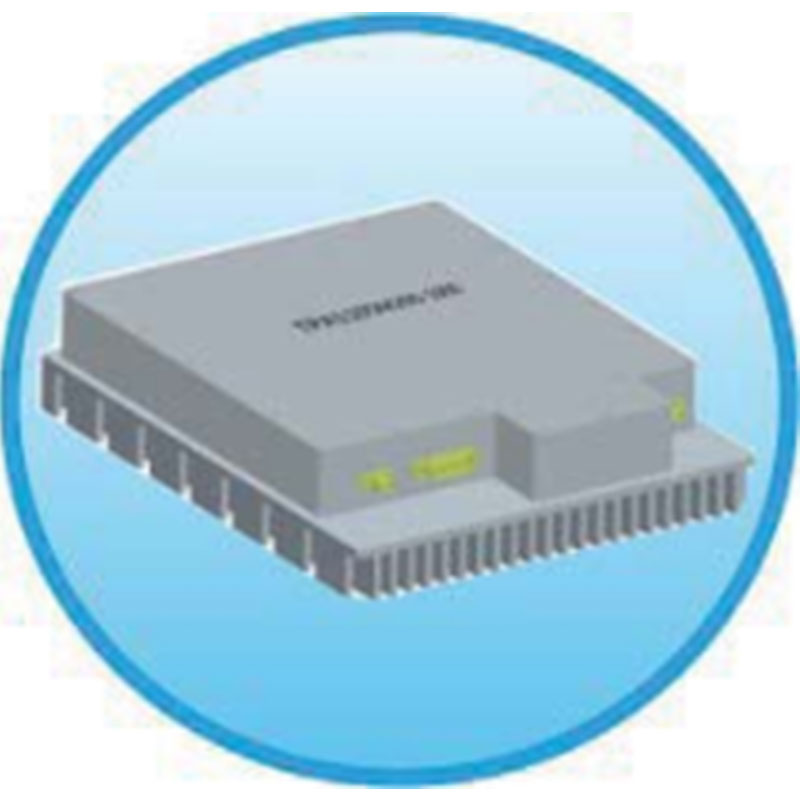

Усилитель мощности ZPA960M1250-1000/1500

Усилитель мощности ZPA960M1250-1000/1500 -

Интегральный микроконтроллер Loongson 1C203

Интегральный микроконтроллер Loongson 1C203 -

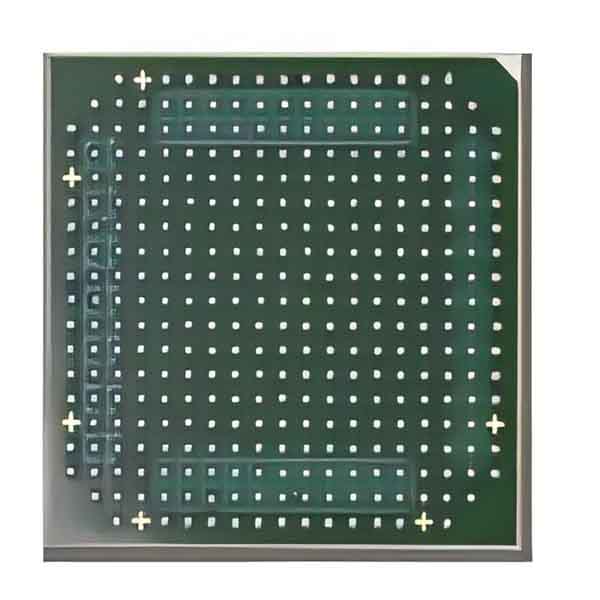

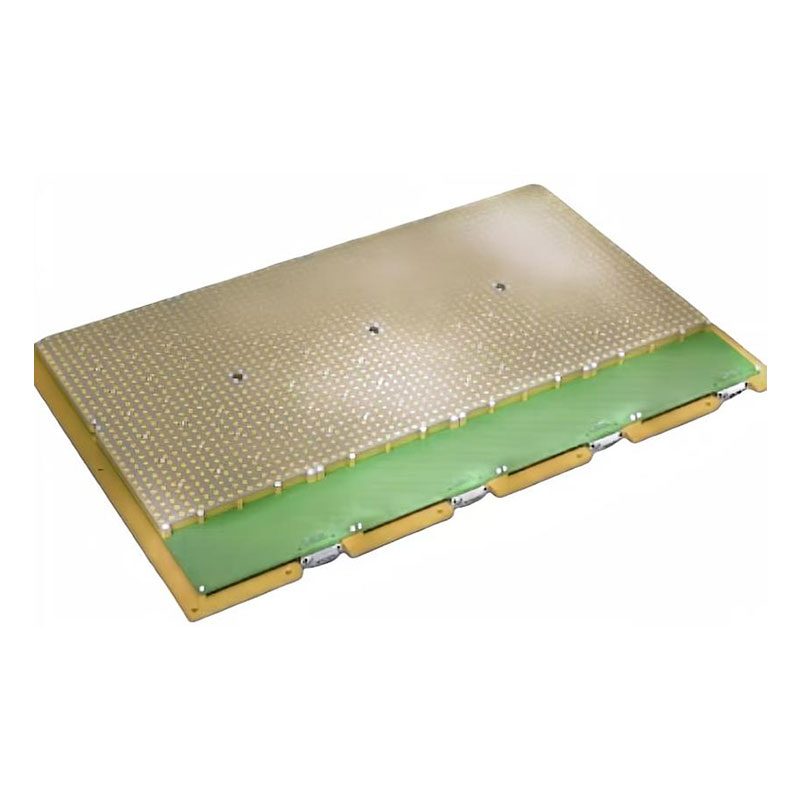

Передняя часть передачи радиочастот с фазированной антенной решеткой Ка-диапазона

Передняя часть передачи радиочастот с фазированной антенной решеткой Ка-диапазона -

B коробка

B коробка -

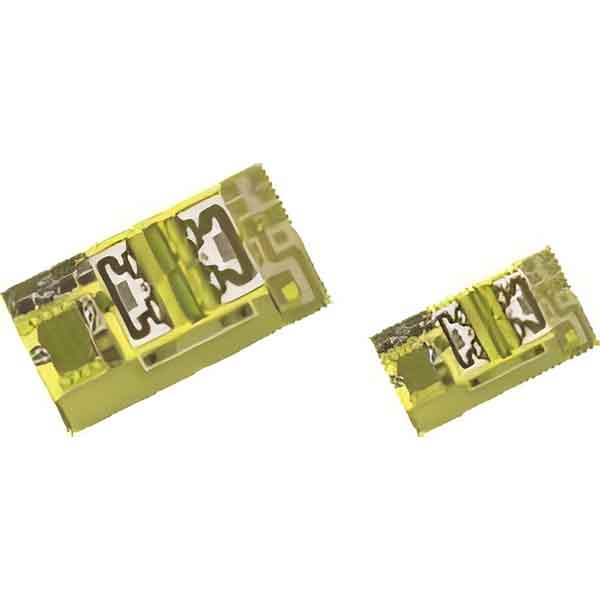

Встроенная изоляция, циркулятор и фильтр низких частот

Встроенная изоляция, циркулятор и фильтр низких частот -

Силовой модуль M12S100AIR-GC

Силовой модуль M12S100AIR-GC

Связанный поиск

Связанный поиск- Электронный фильтр

- Китай потребляемая мощность поставщик

- Проектирование интегральных схем поставщики

- Усилитель мощности драйвера поставщик

- Ведущий интегральная схема

- Китай электронные преобразователи частоты производитель

- Ведущий источник опорной частоты

- Ведущий индуктор

- Китай микросхема усилитель

- Китай подложка интегральной схемы поставщик