Ведущий свч изолятор производитель

Когда видишь запрос 'ведущий свч изолятор производитель', сразу представляется какая-то гигантская корпорация с полувековой историей. На практике же — это часто вопрос не столько бренда, сколько конкретной инженерной компетенции. Многие, особенно те, кто только начинает закупать компоненты для РЧ-трактов, ошибочно полагают, что главное — это паспортные данные по изоляции и вносимым потерям. А на деле, например, нелинейные эффекты при перегрузке или поведение на граничных частотах могут свести на нет все преимущества 'идеальных' цифр из каталога.

Что на самом деле скрывается за 'ведущим производителем'

Поработав с разными поставщиками, начинаешь понимать: статус ведущего производителя — это не про объемы продаж, а про способность решать нестандартные задачи. Бывало, берешь изолятор от известного бренда, а он в твоей конкретной схеме, при определенной температуре, начинает 'плыть' по параметрам. И вот тут выясняется, что настоящий производитель — это тот, у кого есть инженеры, готовые вникнуть в проблему, а не просто менеджеры по продажам.

Взять, к примеру, ситуацию с широкополосными изоляторами для тестовых стендов. Казалось бы, товар массовый. Но когда потребовалась стабильная работа в диапазоне от 2 до 8 ГГц при скачках температуры от -40 до +70, большинство стандартных решений давало повышенные фазовые шумы. Пришлось глубоко копать в технологии сборки ферритовых элементов и пайки волноводов. Оказалось, ключ — в предварительном старении компонентов и особом режиме термоциклирования на этапе производства. Такие тонкости знают только те, кто сам погружен в процесс.

Кстати, о производстве. Часто компании позиционируют себя как производитель СВЧ изоляторов, но на деле лишь собирают модули из купленных компонентов. Это критично, потому что контроль над всей цепочкой — от смеси ферритов до юстировки — дает предсказуемость результата. Помню, один проект застопорился из-за разброса параметров от партии к партии. Проблему нашли именно в нестабильности поставок исходного феррита от стороннего субпоставщика.

Технологические нюансы, о которых редко пишут в каталогах

Если говорить о материальной базе, то тут все упирается в два момента: качество феррита и точность механики. Хороший феррит — это не просто формула, а история его спекания, обработки и даже разреза. Неправильно отрезанная пластина создает внутренние напряжения, которые потом аукнутся при температурных перепадах. Видел, как на вид идеальный изолятор от 'раскрученной' фирмы после десяти циклов 'тепло-холод' терял 3-5 дБ по изоляции.

Второй момент — согласование. Часто в паспорте стоит VSWR 1.2, но это значение для идеально согласованной 50-омной линии. В реальной аппаратуре импеданс редко бывает идеальным. Поэтому для нас всегда был важен не просто низкий КСВ, а его стабильность при отклонении нагрузки. Этому не учат в университетах, это понимаешь только на практике, прогоняя сотни образцов на реальных платах.

И конечно, корпус. Казалось бы, мелочь. Но герметизация, особенно для уличного применения, — это отдельная головная боль. Эпоксидные смолы могут 'ползти' со временем и влиять на магнитные свойства. Сварные корпуса надежнее, но сложнее в ремонте. Мы долго экспериментировали с разными методами, пока не остановились на лазерной сварке в инертной атмосфере. Это дороже, но дает гарантию на весь заявленный срок службы.

Опыт сотрудничества и поиска надежных партнеров

В поисках качественных компонентов для одной из наших разработок в области связи мы вышли на компанию ООО 'Шицзячжуан Чжунчжичуансинь Технологии'. Их сайт zzcxkj.ru сразу привлек не раздутым портфолио, а конкретным описанием компетенций в области силовой электроники и передачи технологий. Что важно, они не просто продавцы, а занимаются техническим развитием и консультированием, что для сложных компонентов критически важно.

Первым тестовым заказом была партия циркуляторов на 6 ГГц. Честно говоря, ожидали стандартного OEM-продукта. Но их инженеры запросили нашу принципиальную схему и спецификацию по температурному режиму. В итоге, они предложили доработать стандартную модель под наши условия, изменив конструкцию теплоотвода. Это был тот самый случай, когда производитель думает головой, а не просто исполняет заказ по каталогу.

Особенно ценным оказался их подход к передаче технологий. Для нас, как для интеграторов, важно понимать границы применения компонентов. Вместо сухого даташита мы получили развернутый отчет с графиками поведения изолятора в режиме перегрузки и рекомендациями по защите входных каскадов. Это сэкономило нам кучу времени на испытаниях.

Практические аспекты внедрения и типичные ошибки

Даже с идеальным компонентом можно наломать дров на этапе монтажа. Самая частая ошибка — перегрев при пайке. Ферритовые элементы очень чувствительны к термоудару. Были случаи, когда изоляторы с отличными заводскими параметрами после монтажа на плату обычным паяльником теряли до 30% эффективности. Пришлось внедрять регламент пайки с точным контролем температуры и времени.

Еще один подводный камень — крепление. Если изолятор жестко зафиксирован на шасси, а плата подвержена вибрации, в точке соединения могут возникнуть микротрещины. Это приводит к постепенной деградации параметров, которую сложно сразу диагностировать. Решение — использование гибких переходов или специальных демпфирующих прокладок. Этому, кстати, тоже научились не сразу, а после нескольких возвратов аппаратуры из полевых испытаний.

И конечно, тестирование. Стандартные измерения на векторном анализаторе цепей — это хорошо, но недостаточно. Мы всегда добавляем длительные циклические испытания с имитацией реальных нагрузок. Именно на таких тестах однажды вылезла проблема с 'ползучестью' параметров у изоляторов от одного поставщика. Оказалось, у них был неотлаженный процесс стабилизации феррита после нарезки.

Взгляд в будущее и требования рынка

Сейчас тренд — на миниатюризацию и интеграцию. Запросы на микрополосковые и даже планарные изоляторы растут. Но здесь есть свой компромисс: чем меньше размер, тем, как правило, хуже мощность рассеяния и устойчивость к перегрузкам. Для базовых станций 5G, например, этот вопрос стоит очень остро. Наш опыт подсказывает, что будущее за гибридными решениями, где часть функций изолятора встроена в кристалл усилителя, а часть вынесена в отдельный, но сверхкомпактный модуль.

Еще один важный аспект — цифровизация. Умный изолятор с встроенным датчиком температуры и микроконтроллером, который может корректировать свои параметры или как минимум сообщать о перегреве, — это уже не фантастика. Такие разработки требуют тесной кооперации между производителем СВЧ компонентов и разработчиками интегральных схем. Компании, которые, как ООО 'Шицзячжуан Чжунчжичуансинь Технологии', заявлены и в разработке ИС, и в силовой электронике, находятся здесь в выигрышной позиции.

В итоге, возвращаясь к исходному запросу. Ведущий производитель изоляторов СВЧ — это не обязательно имя на слуху. Это, в первую очередь, партнер, который способен не просто продать железку из каталога, а вникнуть в специфику твоего применения, разделить инженерные риски и предложить решение, которое будет работать годами в реальных, а не лабораторных условиях. И такой партнер, судя по нашему опыту, может находиться не только в традиционных радиоэлектронных кластерах, но и там, где есть серьезная научно-техническая база и желание глубоко погружаться в технологию, как у упомянутой нами компании. Главное — не бояться задавать сложные вопросы и смотреть дальше маркетинговых брошюр.

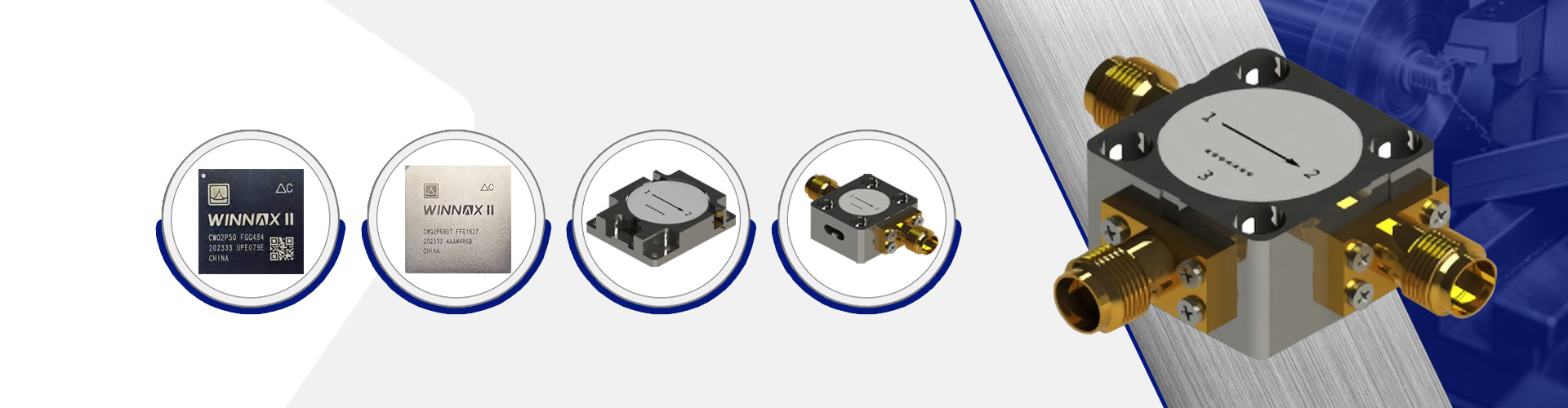

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

HEG197U

HEG197U -

A коробка

A коробка -

CWQ2P325T

CWQ2P325T -

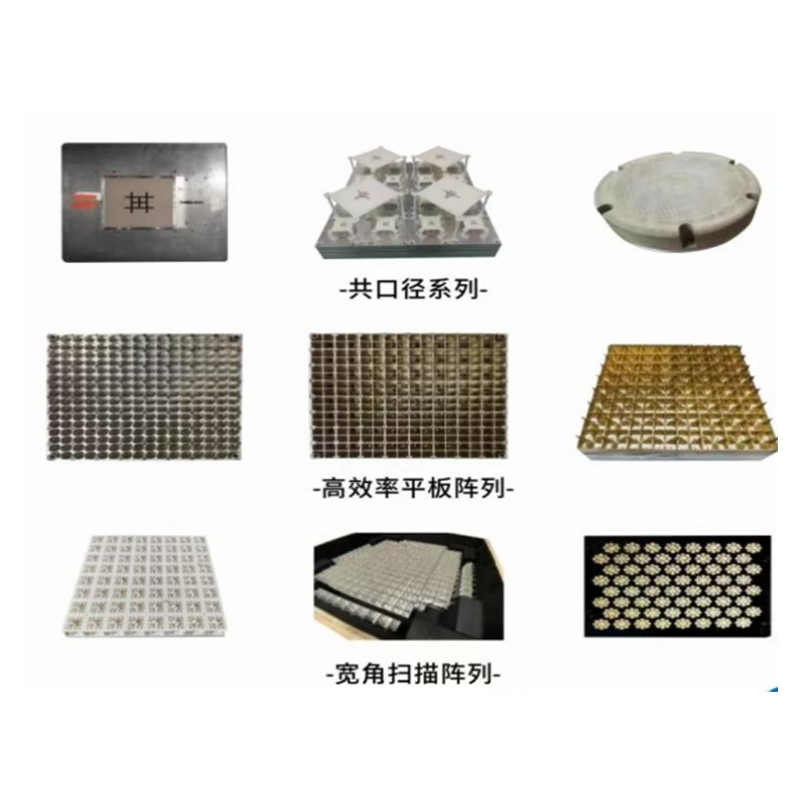

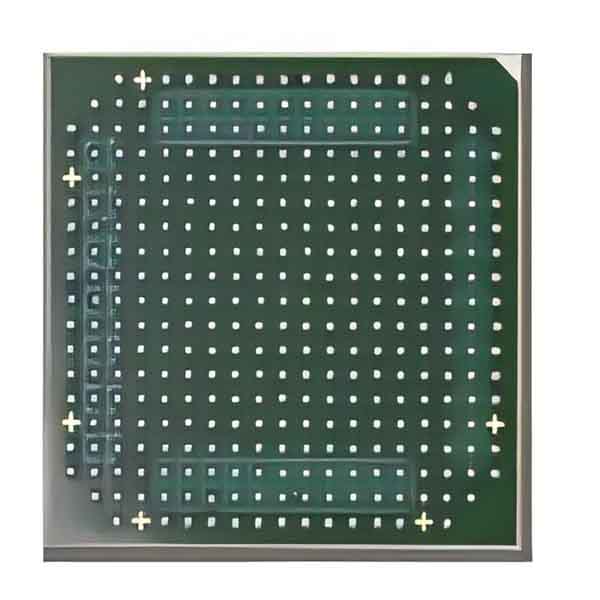

Передняя часть радиочастотного приемника c фазированной антенной решеткой K-диапазона

Передняя часть радиочастотного приемника c фазированной антенной решеткой K-диапазона -

Метеорологический радар с фазово-резонансной TR-схемой

Метеорологический радар с фазово-резонансной TR-схемой -

Усилители мощности для диапазонов L, S, X, Ka, Ku

Усилители мощности для диапазонов L, S, X, Ka, Ku -

CWQ2P100T

CWQ2P100T -

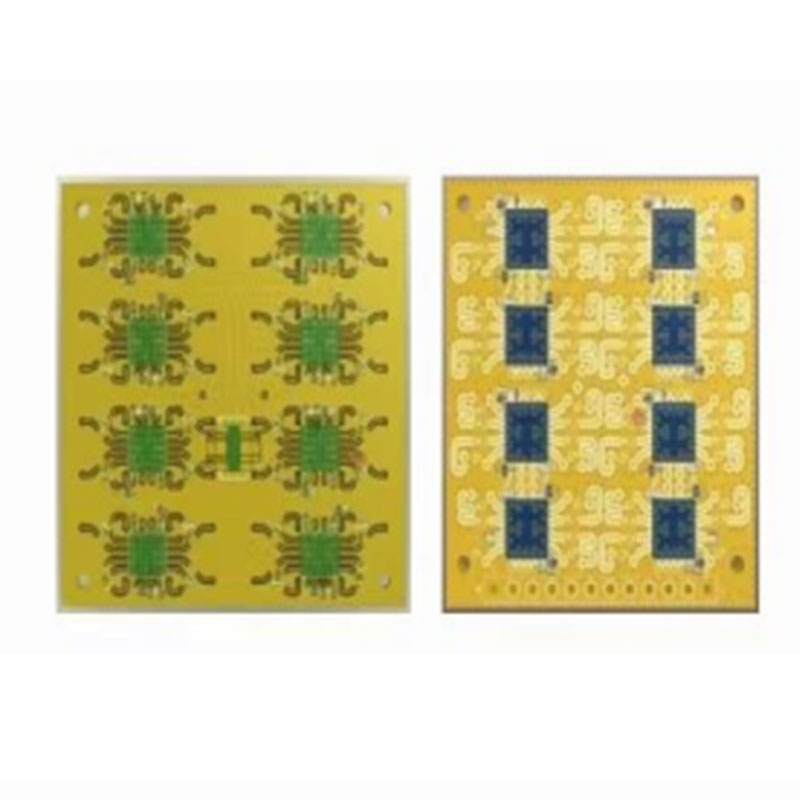

Электронные микроволновые компоненты

Электронные микроволновые компоненты -

XZM32F407

XZM32F407 -

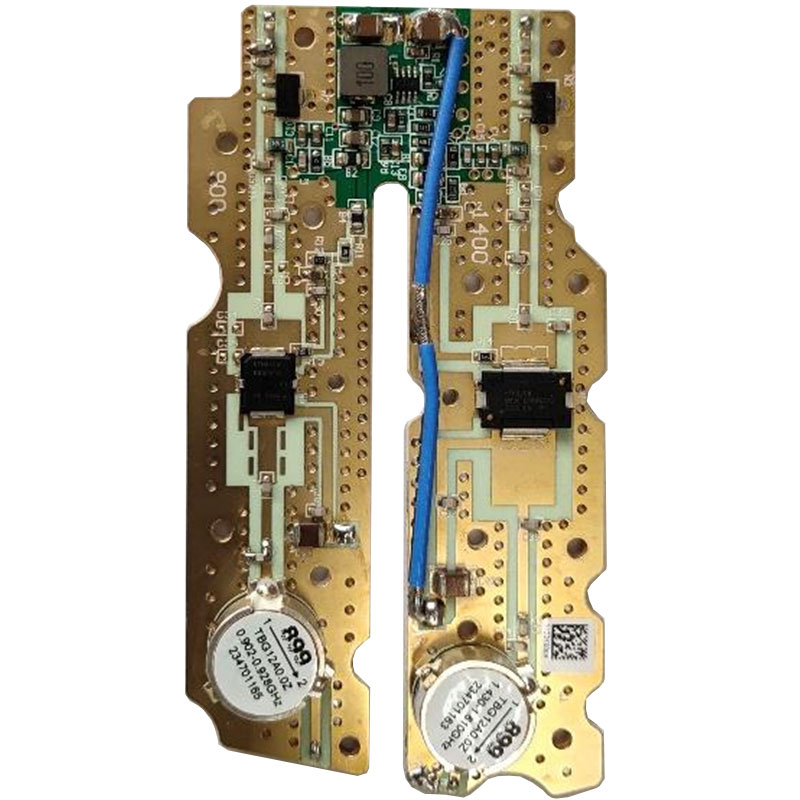

Серия SIPFC-CB-0026X — двухканальный модуль приёмо-передающего преобразования частоты

Серия SIPFC-CB-0026X — двухканальный модуль приёмо-передающего преобразования частоты -

YX160023

YX160023 -

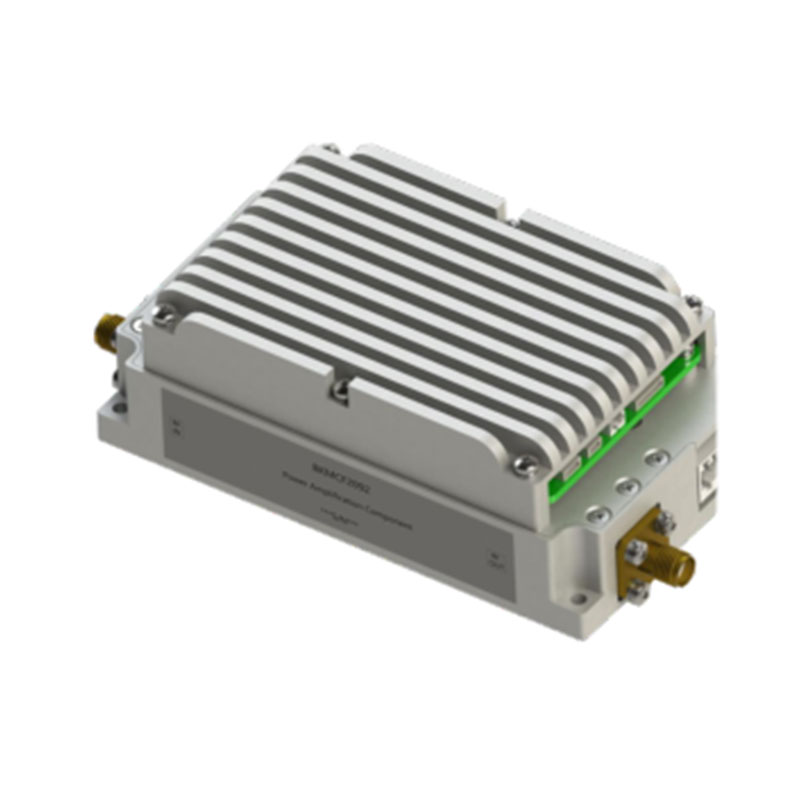

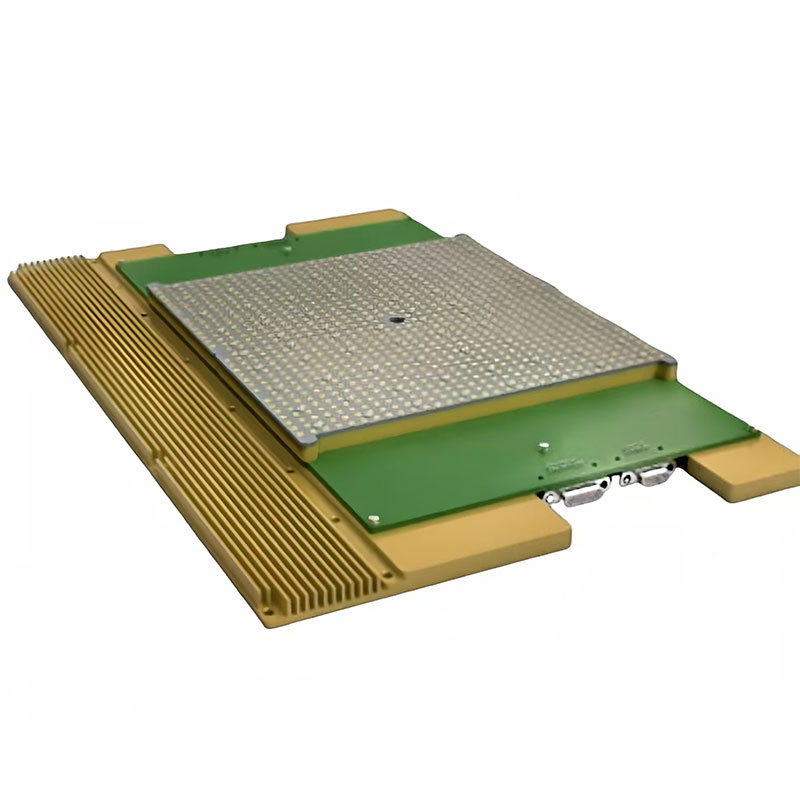

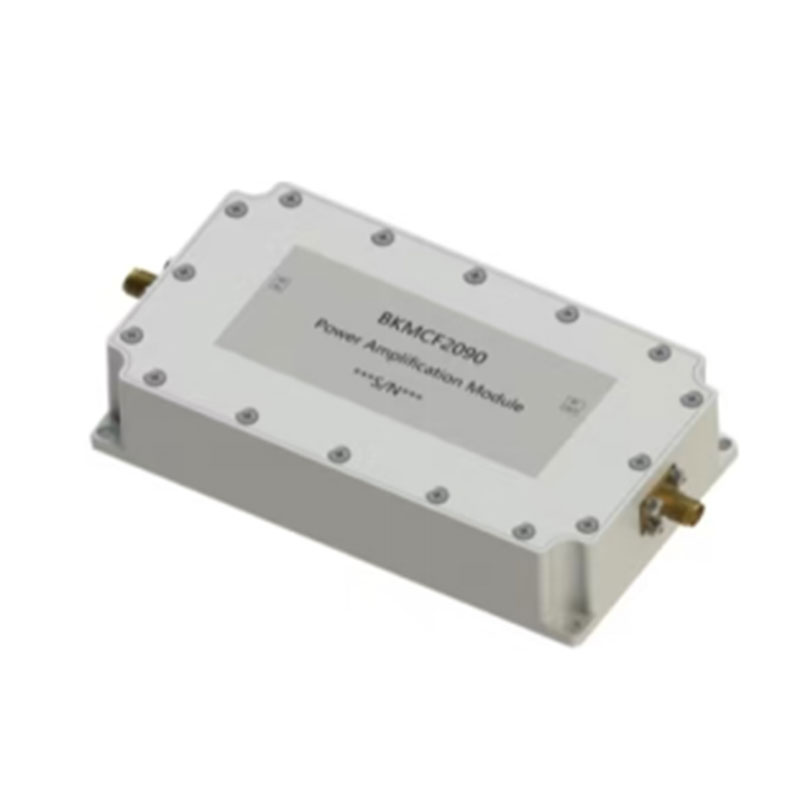

Модуль усилителя мощности (высокой мощности)

Модуль усилителя мощности (высокой мощности)

Связанный поиск

Связанный поиск- Ведущий блок микросхем производитель

- Ведущий электронный преобразователь напряжения производитель

- Ведущий электронный аттенюатор

- Китай центральный процессор компьютера производитель

- Ведущий операционный усилитель стабилизатор производители

- Электронные компоненты сайт производитель

- Микросхема пассивного фильтра производитель

- Модуль усилителя мощности производители

- микроконтроллеры avr

- Электронный усилитель производитель