Ведущий система в корпусе производитель

Когда говорят про ведущий система в корпусе производитель, многие сразу представляют себе готовый модуль, который можно просто ?вставить? в линию и забыть. На деле же — это скорее процесс, часто неочевидный и требующий постоянных уточнений. Сам термин, если честно, в отрасли используют довольно вольно: кто-то подразумевает чисто аппаратную платформу, кто-то — комплекс с предустановленным ПО, а для некоторых это синоним ?мозга? всей производственной цепочки. Вот с этой путаницы, наверное, и стоит начать.

От концепции к ?железу?: что скрывается за корпусом

Если отбросить маркетинг, то ключевой вызов для ведущий система — это баланс между унификацией и специализацией. Универсальный промышленный компьютер — это хорошо, но когда речь идет об управлении конкретным прессом или линией окраски, начинаются нюансы. Например, требования к дискретным входам/выходам, поддержке специфических полевых шин, или даже к рабочей температуре в цеху. Я помню один проект для пищевого производства, где заказчик изначально запросил стандартный IPC, но после анализа среды пришлось переходить на полностью герметизированный корпус с пассивным охлаждением — обычная вентиляция быстро забивалась мукой и сахарной пылью.

Именно здесь часто возникает разрыв между ожиданиями и реальностью. Производитель оборудования хочет получить готовое, сертифицированное решение, но при этом его технологический процесс может диктовать уникальные требования к электромагнитной совместимости или виброустойчивости. Стандартный корпус от массового поставщика тут не всегда спасает. Приходится либо идти на компромисс с инженерами заказчика, либо разрабатывать кастомный вариант, что, естественно, сказывается на сроках и цене.

В контексте компании, которая занимается комплексными решениями, как, например, ООО Шицзячжуан Чжунчжичуансинь Технологии (сайт: https://www.zzcxkj.ru), этот вопрос стоит особенно остро. Их сфера — от проектирования интегральных схем до продажи промышленных управляющих компьютеров и системной интеграции. То есть они видят проблему с двух сторон: и как разработчики/поставщики компонентов, и как интеграторы, которым этот самый производитель в корпусе нужно вписать в действующую инфраструктуру клиента. Это ценный опыт, потому что он позволяет избежать классической ошибки — предложить ?идеальное? с точки зрения железа решение, которое окажется нефункциональным из-за проблем с совместимостью ПО или сетевыми протоколами.

Интеграция как главный камень преткновения

Самая большая головная боль наступает после того, как корпус с системой уже стоит на столе. Теоретически, современные промышленные компьютеры должны легко стыковаться с PLC, датчиками, системами визуализации. Практика же часто преподносит сюрпризы. Устаревшие драйверы, недокументированные особенности работы с определенными типами памяти, задержки в обработке прерываний — все это всплывает на этапе пусконаладки. Бывало, что стабильная в тестах система в реальном контуре управления начинала ?глючить? просто из-за неочевидного конфликта адресов на шине.

Вот здесь и проявляется важность технического консультирования и обмена, которые указаны в деятельности ООО Шицзячжуан Чжунчжичуансинь Технологии. Успех внедрения ведущий система в корпусе часто зависит не от мощности процессора, а от того, насколько глубоко интегратор понимает технологический процесс заказчика. Один из наших относительно успешных кейсов был связан как раз с модернизацией линии сборки. Мы использовали не самый мощный по характеристикам управляющий компьютер, но зато потратили значительное время на адаптацию его логики работы под существующий цикл операций и настройку обмена данными со старыми контроллерами. Решение оказалось надежным, хотя изначально казалось ?недостаточно современным?.

И наоборот, был и неудачный опыт. Пытались внедрить высокопроизводительную систему для управления комплексом точной штамповки. ?Корпус? был безупречен, компоненты — топовые. Но не учли в полной мере требования к детерминированности времени отклика в конкретных подпроцессах. Система в целом работала, но пиковые нагрузки вызывали неприемлемые для техпроцесса задержки. Пришлось признать ошибку в архитектуре и частично откатываться к более специализированным аппаратным модулям. Дорогой урок, который хорошо иллюстрирует, что производитель системы — это не только тот, кто ее собрал, но и тот, кто спроектировал ее под конкретные задачи.

Программная начинка: невидимая часть айсберга

Говоря о системе, нельзя обойти стороной ПО. Часто заказчики фокусируются на аппаратной части, а операционную систему и среду разработки воспринимают как данность. Однако именно программная платформа определяет, насколько гибко и долговечно будет решение. Собственная разработка ПО, которую ведет компания, — это критически важная компетенция. Потому что готовые ОС реального времени требуют глубокой адаптации, а иногда и написания низкоуровневых драйверов ?с нуля?.

Например, при работе с продажей силовых электронных компонентов и систем управления для электромеханической сборки, ключевым становится не просто управление включением/выключением, а реализация сложных алгоритмов плавного пуска, защиты от перегрузок и прецизионного позиционирования. Аппаратная платформа (ведущий система) должна это аппаратно поддерживать (например, наличием АЦП/ЦАП определенной разрядности и скорости), а программная часть — обеспечивать безотказное выполнение алгоритмов. Иногда проще и дешевле оказалось использовать менее мощный центральный процессор, но добавить в корпус специализированные сопроцессоры или программируемые логические интегральные схемы (ПЛИС), разработкой которых компания также занимается.

Этот подход — от проектирования ?железа? под задачи до написания для него софта — и создает ту самую цельную систему в корпусе. Когда все компоненты, от электронных компонентов до исполняемого кода, оптимизированы друг под друга. В противном случае получается просто коробка с сборкой ?с миру по нитке?, где слабым звеном может оказаться что угодно.

Экономика и надежность: практический выбор

В промышленности всегда стоит вопрос стоимости владения. Красивая и мощная система — это одно, а ее обслуживание, ремонтопригодность и возможность масштабирования через 5-7 лет — совсем другое. При выборе или создании ведущий система в корпусе производитель мы всегда оцениваем жизненный цикл. Важно, чтобы ключевые компоненты (материнские платы, блоки питания) оставались на рынке или имели совместимых аналогов на достаточном временном горизонте.

Деятельность, связанная с передачей технологий и их продвижением, как у упомянутой компании, здесь очень кстати. Она подразумевает не только продажу, но и построение долгосрочных отношений, техподдержку, возможные будущие апгрейды. Для заказчика это снижает риски. Он получает не просто черный ящик, а платформу, развитие которой можно прогнозировать. В одном из проектов по розничной продаже компьютерного оборудования для АСУ ТП нам пришлось заложить в корпус дополнительные слоты расширения и резервировать место — клиент четко дал понять, что через три года планирует добавить модуль машинного зрения. И система должна была быть к этому готова без полной замены.

Надежность же рождается в деталях. Качество пайки, тип разъемов (предпочтение отдается винтовым клеммам в промышленности), алгоритмы самодиагностики, заложенные в ПО, — все это элементы, которые не видны в спецификациях, но решают все на практике. Иногда кажется, что можно сэкономить на ?мелочах?, но именно они потом выливаются в часы простоя производства.

Взгляд в будущее: куда движется концепция

Сейчас тренд — на еще большую интеграцию и интеллектуализацию на edge. Ведущий система постепенно перестает быть просто контроллером, выполняющим заданную программу. От нее все чаще ждут возможностей предобработки данных, локальной аналитики, работы с нейросетевыми моделями для предиктивного обслуживания. Это требует уже иной вычислительной архитектуры внутри того же, возможно, корпуса: акцент на GPU или NPU, больший объем быстрой памяти.

Для компании с широким профилем, от интегральных схем до системной интеграции, это открывает возможности для создания действительно уникальных решений. Можно проектировать не просто корпус с платой, а специализированный вычислительный модуль, заточенный, например, под анализ вибраций в реальном времени или оптический контроль качества. Это следующий уровень, где производитель системы — это уже создатель ключевой интеллектуальной собственности для заказчика.

Однако здесь же таится и ловушка. Нельзя гнаться за ?умными? функциями в ущерб базовой надежности и determinism. Основная задача системы — стабильно управлять процессом. Все надстройки — вторичны. Опыт подсказывает, что внедрение таких продвинутых функций должно быть модульным и опциональным. Чтобы заказчик, которому нужна просто надежная замена старому контроллеру, не переплачивал за ненужный ему искусственный интеллект. Баланс между базовой функциональностью и ?фишками? будущего — вот, пожалуй, главный вызов для любого производителя таких систем сегодня.

В итоге, возвращаясь к началу, ведущий система в корпусе производитель — это не продукт, а скорее обязательство. Обязательство понять процесс заказчика, подобрать или создать подходящую аппаратную платформу, написать и адаптировать софт, обеспечить интеграцию и поддержку на годы вперед. Это история не про коробку, а про компетенции и ответственность. И именно наличие полного цикла услуг, как у ООО Шицзячжуан Чжунчжичуансинь Технологии, от разработки до продажи и интеграции, становится ключевым фактором, который превращает набор компонентов в рабочее и востребованное решение на сложном промышленном рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

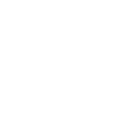

Передняя часть радиочастотного приемника c фазированной антенной решеткой K-диапазона

Передняя часть радиочастотного приемника c фазированной антенной решеткой K-диапазона -

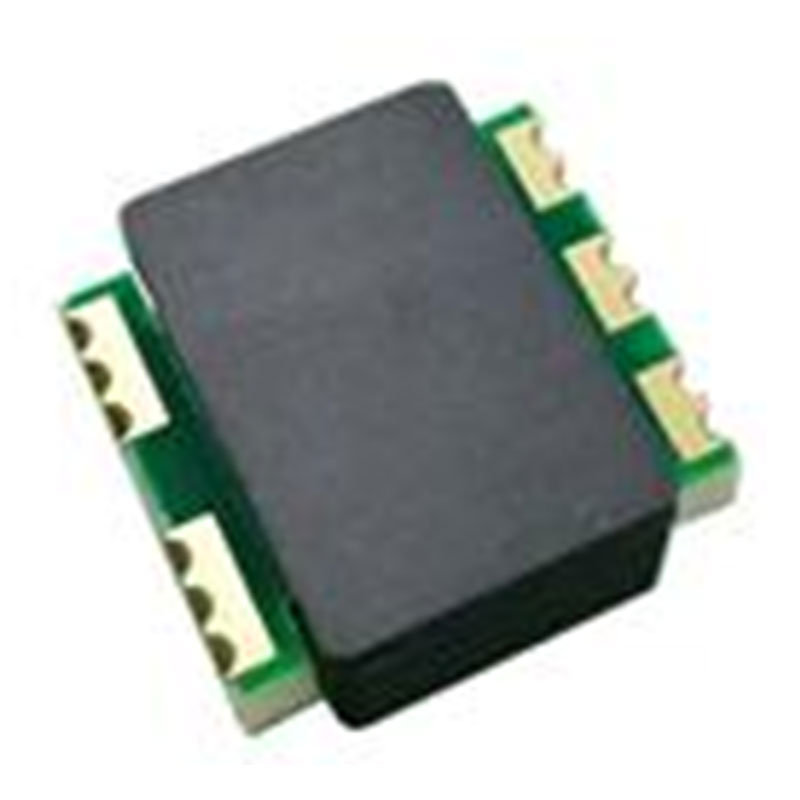

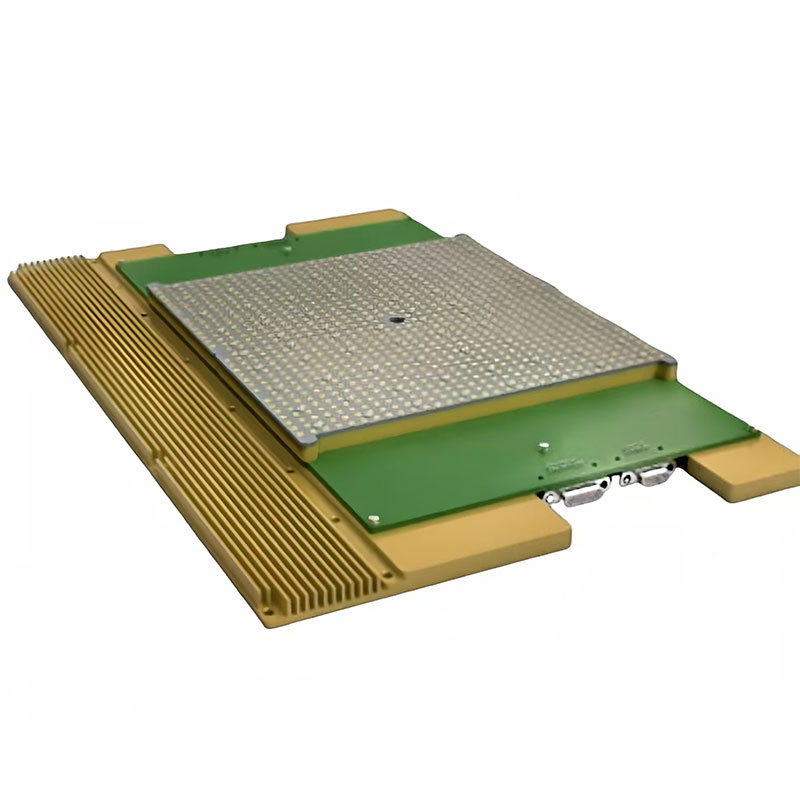

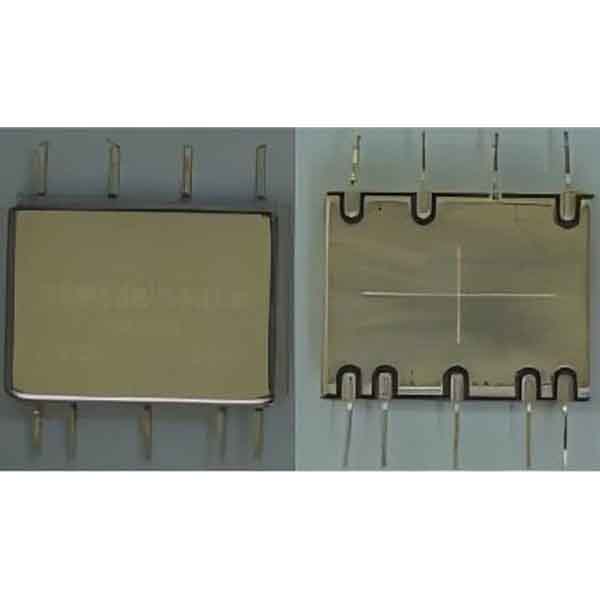

VI1200F280S28TSPL 245-380 В Цельный кирпич

VI1200F280S28TSPL 245-380 В Цельный кирпич -

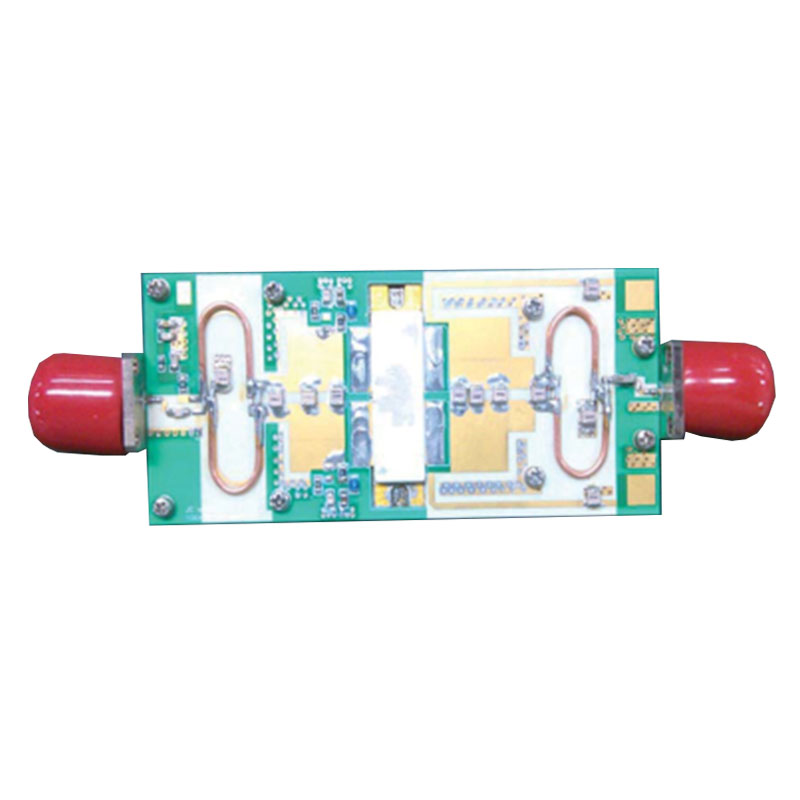

Трехкомпонентный усилитель мощности X-диапазона

Трехкомпонентный усилитель мощности X-диапазона -

M28S5C25X

M28S5C25X -

CWQ2P50

CWQ2P50 -

Модуль TR X-диапазона, 16 лучей

Модуль TR X-диапазона, 16 лучей -

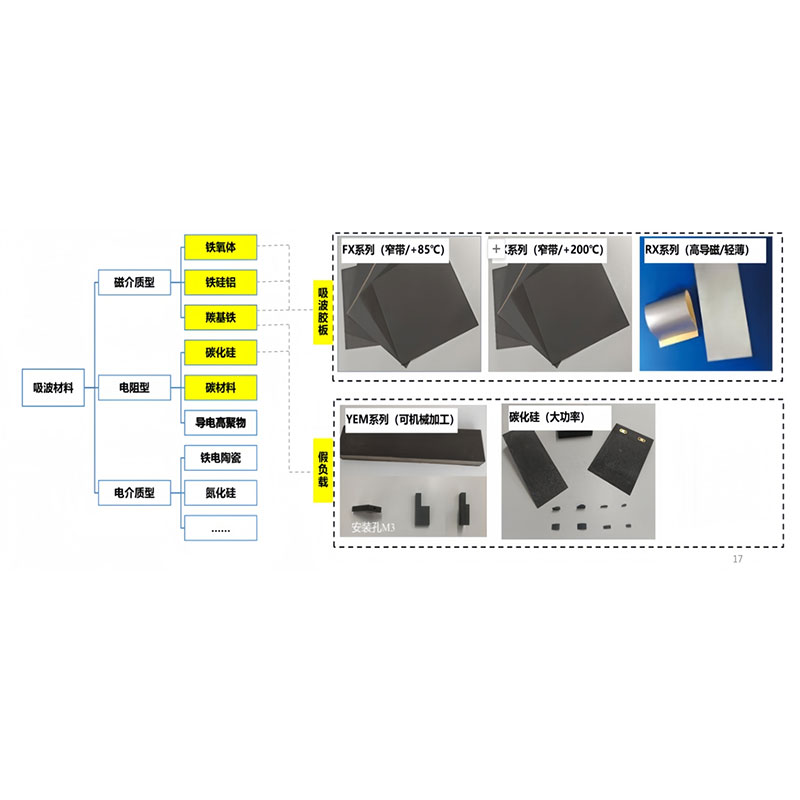

Электронные микроволновые компоненты

Электронные микроволновые компоненты -

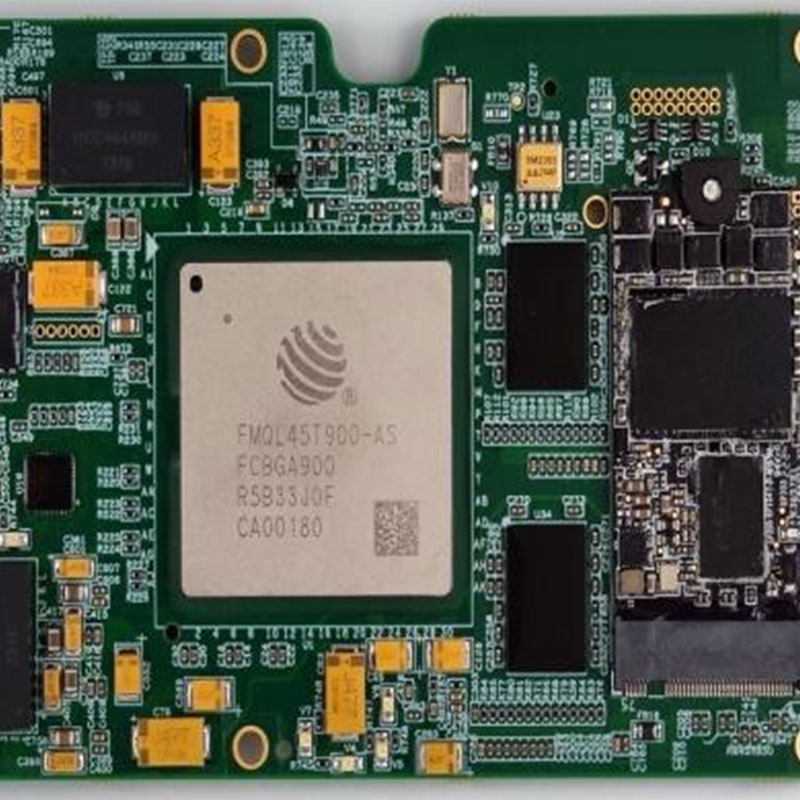

D2000 COMe-ядро-модуль

D2000 COMe-ядро-модуль -

VI600H28S28TNLB-G

VI600H28S28TNLB-G -

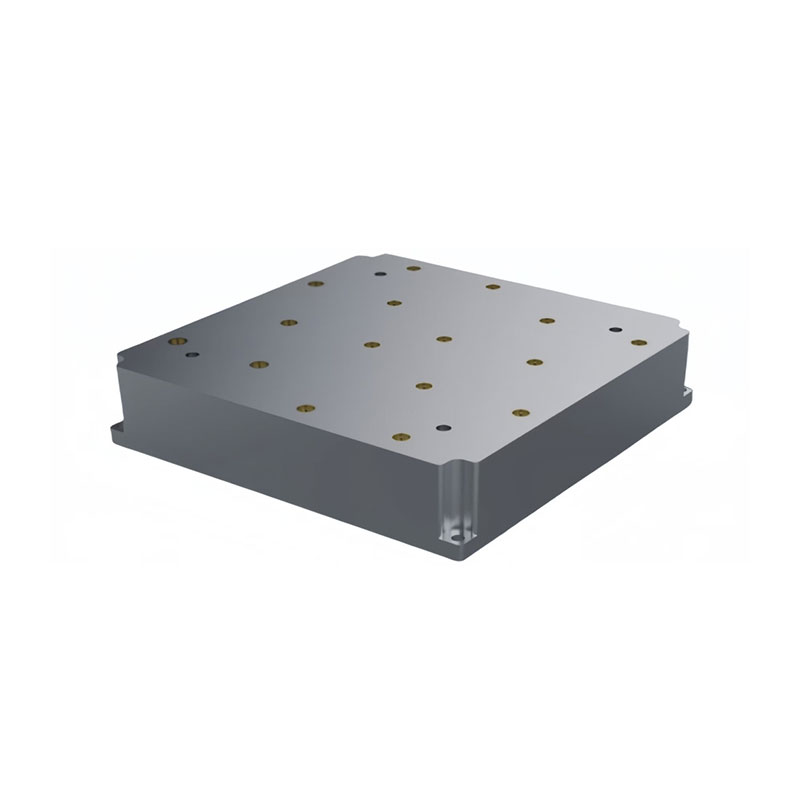

Двухкристальный кварцевый генератор серии TXM88 с температурной компенсацией и защитой от вибраций

Двухкристальный кварцевый генератор серии TXM88 с температурной компенсацией и защитой от вибраций -

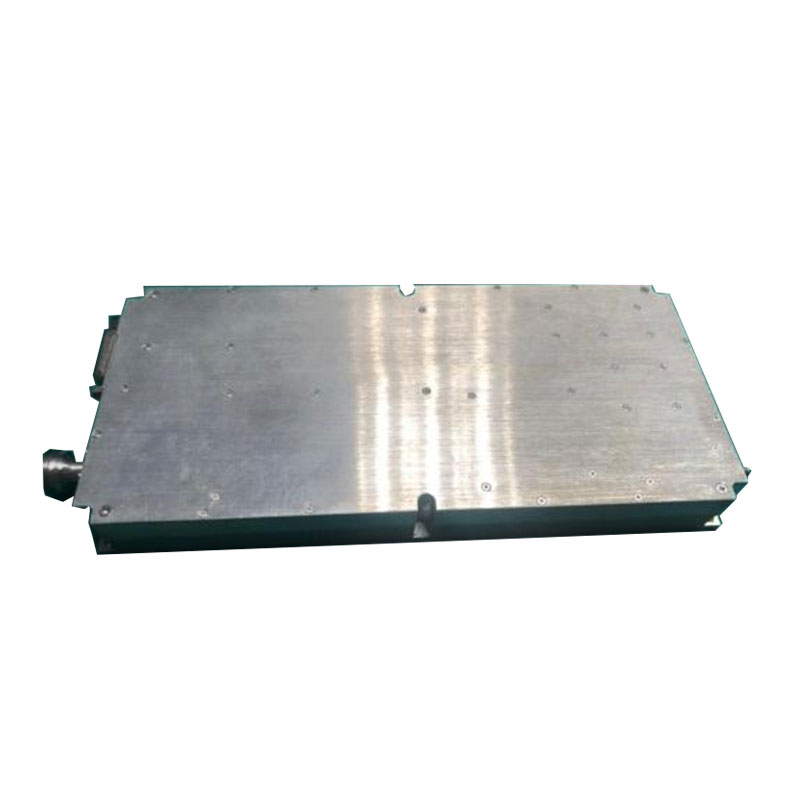

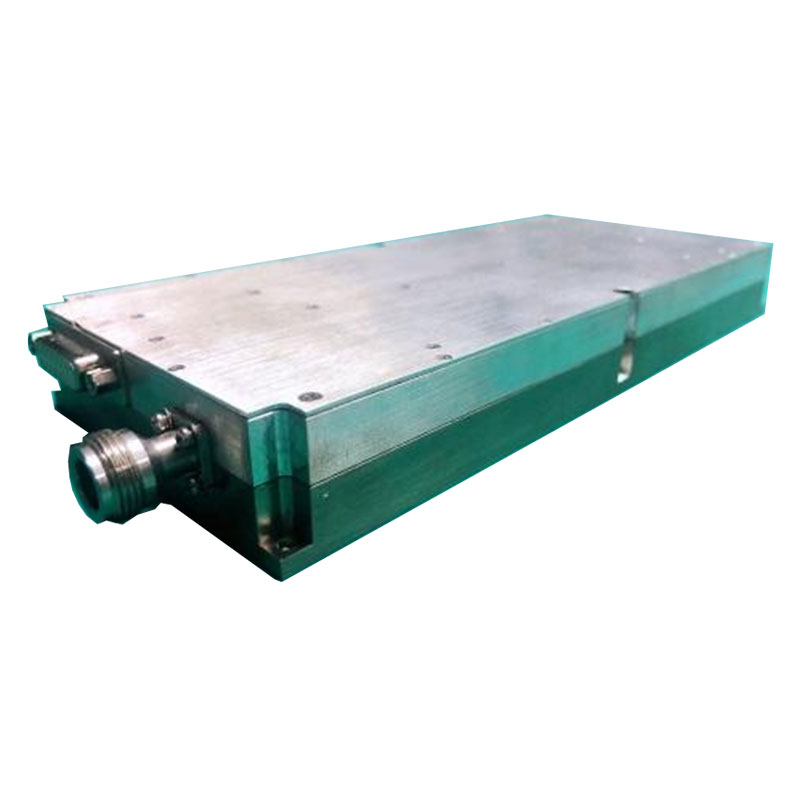

Усилитель мощности — L-диапазон ZPA1200M1400-550

Усилитель мощности — L-диапазон ZPA1200M1400-550 -

YXWIF300

YXWIF300

Связанный поиск

Связанный поиск- Китай электронные запоминающие устройства поставщики

- Ведущий индуктор производитель

- Китай микросхема производитель

- Электронные преобразователи сигналов поставщики

- Ведущий операционный усилитель схема

- проектирование интегральных схем

- Ведущий микросхема напряжения производитель

- Электронный усилитель поставщик

- Высококачественный микросхема стабилизатор

- Редкоземельные материалы производители