Ведущий статор электродвигателя производитель

Когда слышишь ?ведущий статор электродвигателя производитель?, многие сразу думают о гигантах вроде ?Сименс? или ?АББ?. Но в реальности, особенно в сегменте спецтехники или кастомных решений, ключевые игроки часто — это технологические компании, которые не просто штампуют железо, а глубоко интегрируются в процесс проектирования и адаптации. Вот, к примеру, ООО Шицзячжуан Чжунчжичуансинь Технологии — их сайт https://www.zzcxkj.ru не пестрит громкими слоганами, но если копнуть в их деятельность: техническое развитие, передача технологий, проектирование... Это как раз тот случай, когда производитель — это не только цех, а в первую очередь инженерный пул. И для меня, как человека, который сталкивался с заказом статоров для шахтных вентиляторов, это критически важно. Потому что купить отливку — это полдела, а вот чтобы она стала ведущим статором, который не разобьёт обмотку от вибрации через полгода, нужны именно такие компетенции.

Почему ?производитель? — это не всегда тот, кто стоит у станка

Раньше и я думал, что нужно искать завод с собственным литейным цехом. Пока не столкнулся с ситуацией, когда идеально отлитый корпус статора пришлось дорабатывать напильником на месте из-за нестыковок в посадочных местах под подшипники. Оказалось, что завод-изготовитель отливок работал строго по чертежу, но чертёж был... скажем так, теоретическим. А вот компания, которая выступает как производитель электродвигателя в полном цикле — как та же Чжунчжичуансинь, — обычно имеет отдел, который ведёт техническое консультирование и доводку именно под конечный мотор. Они не просто продают компонент, они продают решение, где статор — это неотъемлемая часть системы. Это меняет подход к поиску.

В их случае, судя по описанию, они охватывают всё: от проектирования и разработки софта до продажи силовых электронных компонентов. Для меня это сигнал, что они могут отвечать за совместимость магнитопровода с системой управления, что для современных частотно-регулируемых приводов — больная тема. Мало сделать ровные пазы, нужно ещё и просчитать потери на перемагничивание под конкретный алгоритм ШИМ. Без глубокого технического обмена с заказчиком здесь не обойтись.

Кстати, про софт. Многие недооценивают, но сейчас даже классический асинхронник — это уже ?умное? устройство. И когда производитель заявляет о разработке программного обеспечения и продаже промышленных управляющих систем, как это делает ООО Шицзячжуан Чжунчжичуансинь Технологии, это говорит о том, что они могут предложить не голый статор, а, условно говоря, ?статор, готовый к встраиванию в цифровой контур?. Это особенно ценно для проектов модернизации, где нужно вписать новый двигатель в старую АСУ ТП.

Ошибки, которые дорого обходятся: опыт из практики

Однажды мы работали над насосным агрегатом для химического производства. Заказчик сэкономил и купил статоры у ?прямого производителя? из Азии, который давал хорошую цену за тонну. Но не учли агрессивную среду. Изоляция обмотки не была рассчитана на пары кислот, и через три месяца — межвитковое замыкание. Это к вопросу о том, что ведущий производитель должен понимать не только электромагнитку, но и условия эксплуатации. Теперь, глядя на сферу деятельности компании с сайта zzcxkj.ru, вижу пункт ?техническое консультирование?. Думаю, их инженеры на этапе обсуждения обязательно спросили бы про среду. Потому что это базовый вопрос, но почему-то его часто забывают задать в погоне за спецификацией по мощности и габаритам.

Ещё один момент — балансировка. Казалось бы, это этап сборки ротора. Но! Неравномерная плотность пакета статора, особенно если он сборный (а для крупных машин это часто так), может давать переменное магнитное притяжение, которое имитирует дисбаланс. Мы долго искали причину вибрации на одном из компрессоров, пока не поняли, что проблема в неоднородности лаковки пакета сердечника. Хороший производитель статоров контролирует этот процесс на этапе сборки и пропитки. Думаю, компания, которая занимается техническим развитием в области механического оборудования, как указано в их профиле, наверняка сталкивалась с подобным и имеет протоколы контроля.

И про интегральные схемы из их описания. Это не напрямую про статор, конечно. Но представьте себе систему термоконтроля, встроенную прямо в паз статора. Датчики, их коммутация, защита от помех — всё это требует знаний в области проектирования микросхем. Если производитель имеет такие компетенции, он может предложить готовый узел статора с интегрированной системой мониторинга, что для ответственных применений — огромный плюс. Это уже не просто поставщик, а технологический партнёр.

Что значит ?ведущий? в современных реалиях?

Для меня ?ведущий? — это не обязательно самый крупный. Это тот, кто задаёт тренды или как минимум адекватно и быстро на них реагирует. Сейчас тренд — это энергоэффективность и ремонтопригодность. В контексте статора это, например, переход на более тонкую и термостойкую изоляцию, позволяющую увеличить плотность тока или продлить срок службы. Или конструкция крепления обмотки, позволяющая её заменить без разрушения сердечника. Видя, что ООО Шицзячжуан Чжунчжичуансинь Технологии работает в сфере передачи технологий и их продвижения, можно предположить, что они следят за такими новинками и могут их внедрять.

Также ?ведущий? — это про ответственность за всю цепочку. Допустим, они не сами льют сталь для сердечника, но их отдел технического развития обязан глубоко понимать свойства электротехнической стали, которую они закупают у металлургов, и уметь вести диалог с поставщиками на предмет изменения химсостава или термообработки. Это скрытая от глаз, но критически важная работа. Без неё все разговоры о качестве электродвигателя — пустой звук.

И конечно, документация. Сколько раз сталкивался с тем, что от поставщика приходит статор с чертежом, на котором не указаны допуски на разбивку отверстий или марка изоляционного лака. Приходится самим всё замерять и выяснять. Настоящий производитель, претендующий на лидерство, поставляет изделие с полным пакетом техдокументации, включая отчёт об испытаниях на межвитковую прочность и рекомендации по монтажу. Наличие в портфеле услуг ?технического обмена? косвенно на это намекает.

Практический взгляд на сотрудничество с технологическими компаниями

Работая с такими игроками, как ООО Шицзячжуан Чжунчжичуансинь Технологии, нужно быть готовым к другому формату диалога. Это не ?дайте прайс на статор 100 кВт?, а более длительное обсуждение ТЗ. Их специалисты, скорее всего, будут задавать много уточняющих вопросов: про режим работы (S1, S3...), про характер нагрузки, про доступные системы охлаждения. Для кого-то это может показаться излишним, но именно так рождается надежное изделие. Их роль как производителя трансформируется в роль инжинирингового центра.

Ещё один практический аспект — логистика и таможня. Компания, основанная в 2025 году, — это современная структура, которая, вероятно, имеет отлаженные каналы поставок в РФ и ЕАЭС. Для нас, как для инженеров, важно не только получить качественный продукт, но и получить его в срок, с правильными таможенными документами и сертификатами соответствия. Наличие официального сайта на российском домене .ru — уже хороший сигнал в этом направлении.

Наконец, про силовые электронные компоненты из их описания. Это идеальная синергия. Когда один подрядчик отвечает и за статор электродвигателя, и за частотный преобразователь к нему, это снимает массу головной боли по согласованию характеристик и гарантийным обязательствам. Не нужно выяснять, кто виноват — статор или инвертор, если двигатель вышел из строя. Ответственность будет единой. Это подход будущего, и здорово видеть, что компании уже сейчас формируют такой комплексный портфель.

Вместо заключения: на что смотреть при выборе

Итак, если резюмировать мой опыт и наблюдения, то поиск ?ведущий статор электродвигателя производитель? должен сводиться не к поиску завода, а к поиску команды. Нужно смотреть на глубину инжиниринговых услуг, как у упомянутой компании: техническое консультирование, разработка, передача технологий. Важно, чтобы они могли не просто сделать деталь по ГОСТ, а пересчитать её под нестандартные условия.

Стоит обращать внимание на способность работать со смежными областями: электроникой, системами управления, интеграцией. Это показатель зрелости. И конечно, на открытость к диалогу и готовность делиться информацией. Производитель, который скрывает детали процесса или материалов, — это красный флаг.

В конечном счёте, хороший статор — это не та деталь, которая бросается в глаза. О ней вспоминают, только когда что-то идёт не так. Поэтому лучший производитель — тот, про чью работу можно забыть и спокойно думать о других вещах, будучи уверенным, что этот узел отработает свой ресурс. И именно к такому результату, на мой взгляд, и ведёт комплексный технологический подход, который декларируют современные компании в этой сфере.

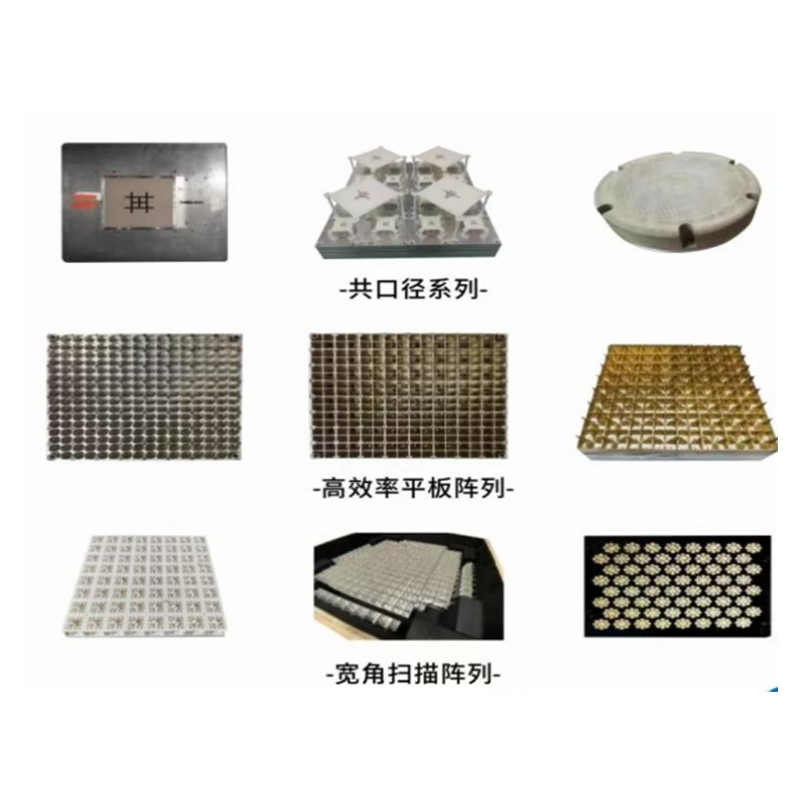

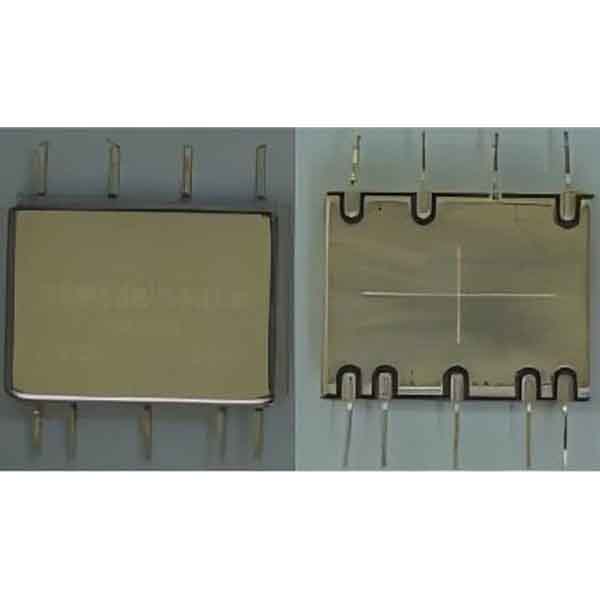

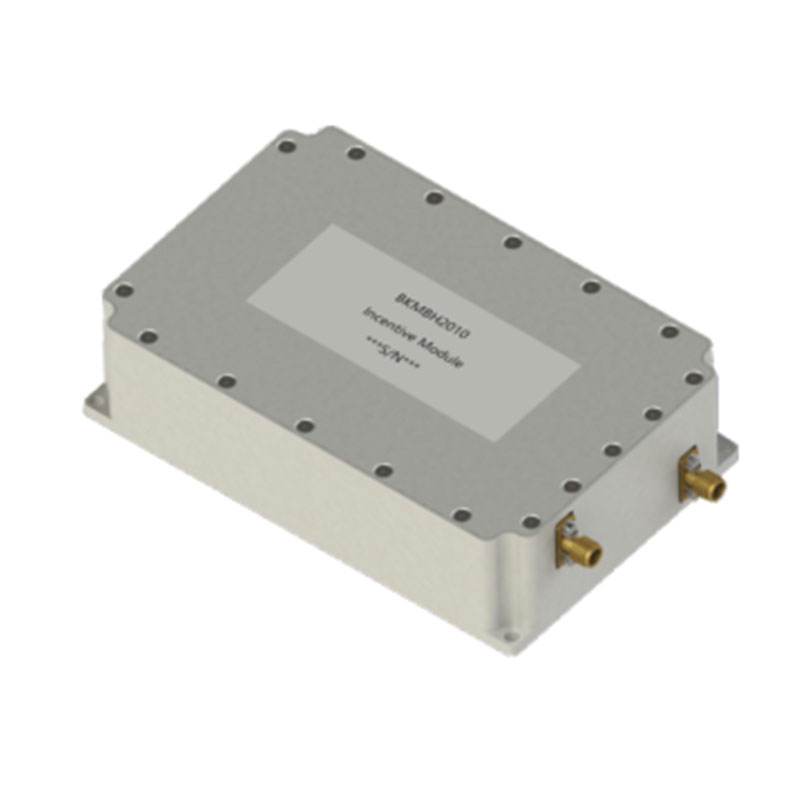

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущий модуль усилителя мощности

- Электронные компоненты чипа производители

- Китай радиочастотная идентификация

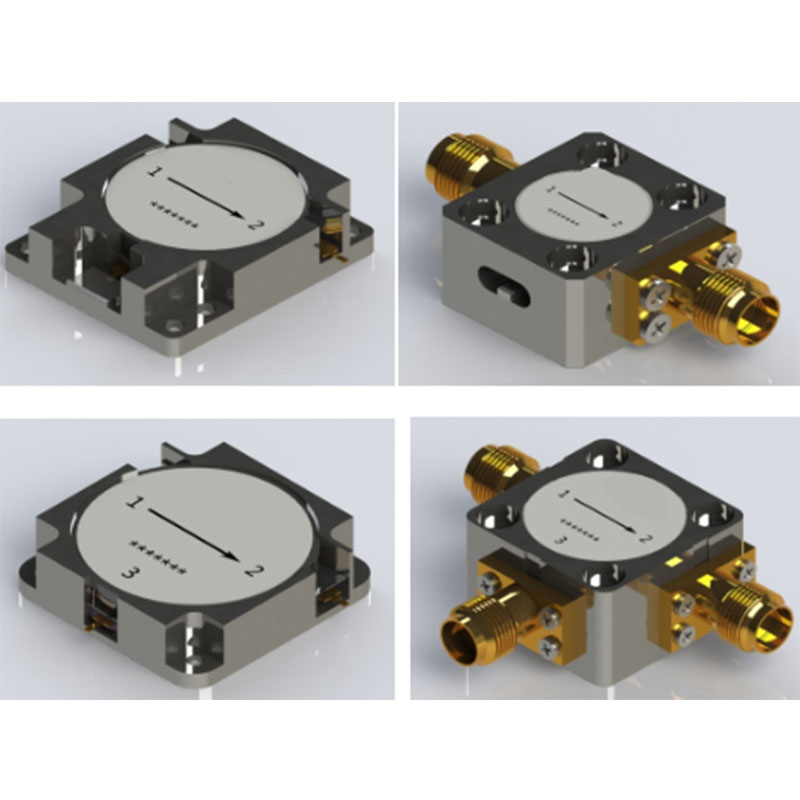

- Китай фильтр-циркулятор производитель

- Ведущий операционный усилитель

- Китай источник опорной частоты производитель

- Высококачественный электронный смеситель

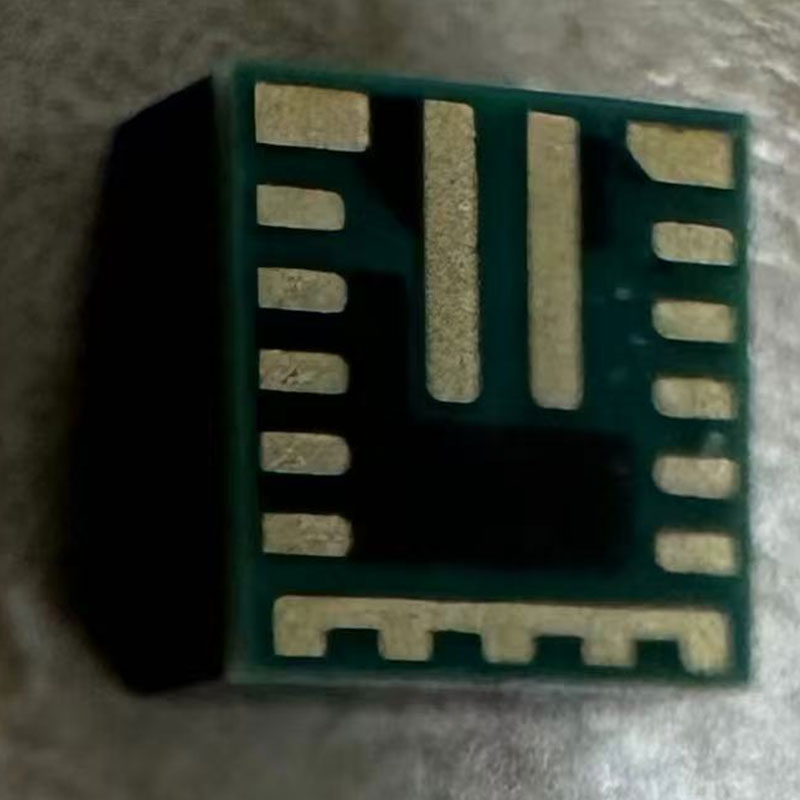

- Гибридная интеграция производитель

- Китай магнетрон поставщик

- Микросхема операционные усилители производители