Ведущий технологический процесс производители

Когда говорят про ведущий технологический процесс производители, многие сразу представляют себе гигантов вроде ?Росатома? или ?Ростеха? с их сверхсложными линиями. Но это, если честно, довольно поверхностный взгляд. На деле, ведущим процессом может быть и узкая, но критически важная операция на небольшом производстве — та, от которой зависит качество всего конечного продукта. Частая ошибка — путать масштаб оборудования с глубиной технологического контроля. У нас в отрасли это понимание пришло не сразу, а через несколько дорогостоящих накладок.

От термина к практике: где кроются подводные камни

Взять, к примеру, сборку силовых электронных компонентов. Казалось бы, пайка, монтаж, тесты. Но ведущим процессом там часто оказывается не сама пайка, а подготовка поверхности и контроль температуры в печи. Пропустишь мельчайшую оксидную плёнку — и всё, надёжность узла падает в разы. Мы в своё время на этом обожглись, пытаясь автоматизировать всё подряд, но упустили именно этот этап. В итоге партия ушла заказчику, а через месяц — рекламации.

Именно поэтому сейчас, когда мы в ООО ?Шицзячжуан Чжунчжичуансинь Технологии? обсуждаем с клиентами проекты по передаче технологий или техническому консультированию, первый вопрос всегда: ?А какой процесс у вас по-настоящему ведущий? Где ?тонкое? место??. Это не про то, чтобы продать лишнюю услугу, а про то, чтобы избежать будущих проблем. На нашем сайте https://www.zzcxkj.ru мы стараемся это объяснять, но в живой беседе всегда видно, как клиент задумывается — а действительно ли он контролирует свой ключевой передел?

Ещё один нюанс — ведущий процесс может мигрировать. Скажем, при переходе на новые материалы для электромеханической сборки, вдруг выясняется, что критичным становится не сборочный узел, а предварительная калибровка датчиков. И если производитель зациклен на старом ?ведущем? процессе, он может пропустить этот сдвиг. Такое случалось с интеграцией информационных систем, когда софт уже готов, а ?железо? ведёт себя нестабильно из-за незаметного изменения в поставках компонентов.

Опыт и неудачи: кейс из области промышленных управляющих компьютеров

Расскажу на реальном примере. Года три назад мы работали над системой управления для одного пищевого производства. Заказчик настаивал, что ведущий процесс — это точное дозирование ингредиентов, и всё оборудование подбиралось под это. Мы, со своей стороны, поставляли промышленные управляющие компьютеры и системы. Сделали всё по ТЗ, но на запуске начались сбои. Оказалось, что реальной ?узкой горловиной? стала не дозация сама по себе, а скорость обмена данными между нашим компьютером и старыми датчиками температуры в печи — процесс, который в изначальном ТЗ фигурировал как второстепенный.

Пришлось на ходу переписывать часть ПО, добавлять буферные модули. Ситуация была нервная, сроки сорваны. Но этот провал стал лучшим уроком. Теперь, занимаясь разработкой программного обеспечения или проектированием интегральных схем, мы всегда закладываем время на аудит всего технологического цикла заказчика, а не только той части, которую он сам считает главной. Иногда это выливается в непопулярные решения и споры, но зато результат стабилен.

Кстати, после того случая мы в компании даже завели внутренний чек-лист для технического обмена с клиентом. Там есть пункт: ?Выявить латентный ведущий процесс, о котором клиент может не подозревать?. Звучит немного высокопарно, но на деле спасает и время, и репутацию.

Интеграция и системный взгляд: почему нельзя ограничиваться одним цехом

Сфера деятельности нашей компании, как указано на https://www.zzcxkj.ru, довольно широка — от технического развития до розничной продажи аппаратных продуктов. Это не случайный набор. Мы пришли к выводу, что современный ведущий технологический процесс производители — это почти всегда междисциплинарная история. Нельзя эффективно улучшить, скажем, передачу технологий в механическом оборудовании, не понимая, как будут стыковаться новые станки с существующей системой учёта и логистики.

Был проект по модернизации участка механической обработки на одном заводе. Со стороны казалось, что ведущий процесс — это повышение точности фрезеровки. Мы предложили новые контроллеры, провели техническое консультирование. Но когда начали внедрение, упёрлись в то, что конструкторское бюро завода работало в устаревшем софте, и чертежи поступали в формате, который наши системы плохо читали. Пришлось параллельно подключать наших специалистов по продаже компьютерного программного обеспечения и вспомогательного оборудования, чтобы синхронизировать все звенья цепи.

Отсюда и наш принцип: работая над одним звеном, всегда держи в голове картину всего цикла. Особенно это касается продажи коммуникационного оборудования и электронных компонентов. Поставишь суперсовременный модуль, а он не ?поговорит? со старым оборудованием — и весь выигрыш от ведущего процесса сходит на нет. Иногда правильнее предложить менее продвинутое, но более совместимое решение — и это тоже признак профессионализма, а не отсталости.

Экономика процесса: когда оптимизация бьёт по качеству

Частая дилемма для производителя — давление себестоимости. Руководство требует удешевить ведущий технологический процесс, и начинается поиск более дешёвых материалов, упрощение операций. В краткосрочной перспективе экономия есть, а через полгода — рост брака и потеря ключевого клиента. Мы наблюдали это на рынке продажи силовых электронных компонентов: производители переходили на припои с другим температурным режимом, чтобы сэкономить копейки, и получали массовый отказ контактов через полгода работы.

Наша роль как компании, занимающейся техническим обменом и продвижением технологий, — иногда быть ?адвокатом качества?. Приходится аргументированно объяснять, что на некоторых этапах экономить смертельно. Особенно в таких чувствительных областях, как проектирование интегральных схем или сборка ответственных электромеханических узлов. При этом нельзя быть догматиком — нужно предлагать альтернативные точки для оптимизации, не затрагивающие сердцевину процесса.

Здесь помогает наш собственный опыт неудач. Можем привести конкретные цифры: во сколько в итоге обошлась ?экономия? на калибровочном оборудовании тому или иному нашему партнёру. Это убеждает лучше любых теоретических выкладок.

Взгляд вперёд: адаптивность как новый стандарт

Если раньше ведущий технологический процесс производители выстраивался на годы, то сейчас циклы стали короче. Появляются новые материалы, меняются стандарты, особенно в области информационных систем и программного обеспечения. Жёстко привязываться к одному решению становится рискованно.

Наше видение, которое мы развиваем в ООО ?Шицзячжуан Чжунчжичуансинь Технологии? с момента основания в 2025 году, — это помощь в создании не просто эффективного, но и адаптивного процесса. Будь то исследования и разработки в области механического оборудования или услуги по интеграции информационных систем, мы закладываем возможность относительно безболезненной модернизации. Потому что завтра ведущим процессом может стать то, о чём сегодня ещё никто не думает.

Это не про то, чтобы продать ?воздух? или абстрактные концепции. Это про практические шаги: использование модульной архитектуры в управляющих компьютерах, открытые протоколы в коммуникационном оборудовании, документирование всех этапов передачи технологий. Чтобы когда придёт время что-то менять, не пришлось ломать всё и начинать с нуля. В конечном счёте, именно такая гибкость и позволяет оставаться производителем, который не просто делает продукт, а уверенно ведёт свой ключевой технологический процесс в меняющихся условиях.

Именно этим мы и занимаемся день за днём. Без громких лозунгов, с пониманием того, что любая технология имеет смысл только тогда, когда она работает стабильно на конкретном заводе, в конкретном цеху. И главный показатель для нас — когда клиент через год-два звонит не с проблемой, а с новым, более сложным проектом. Значит, с ведущим процессом у него всё в порядке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

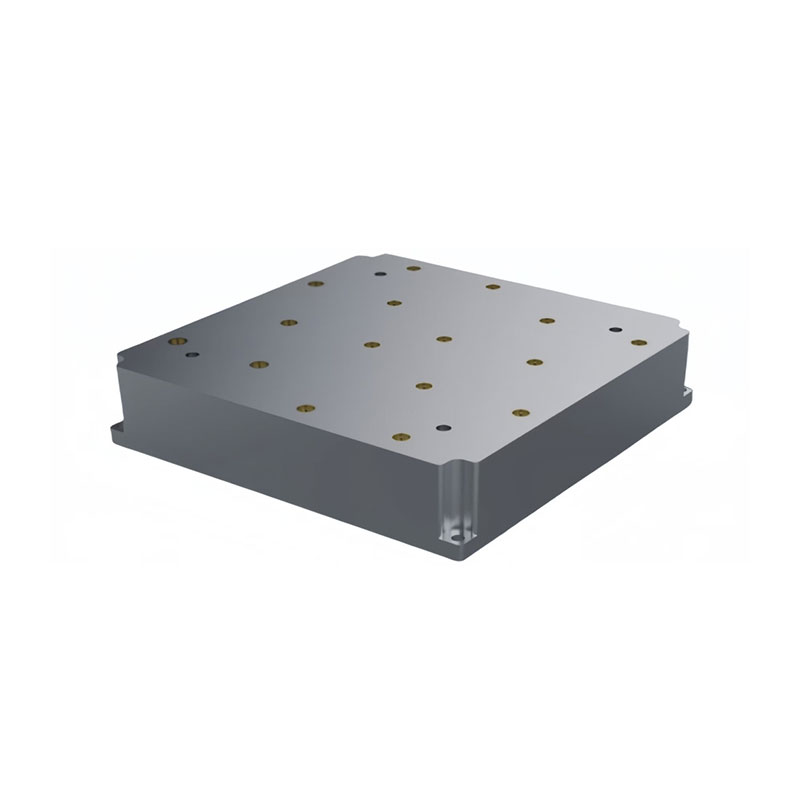

HEM388D-2

HEM388D-2 -

M5S5C1R

M5S5C1R -

CWQ2P100T

CWQ2P100T -

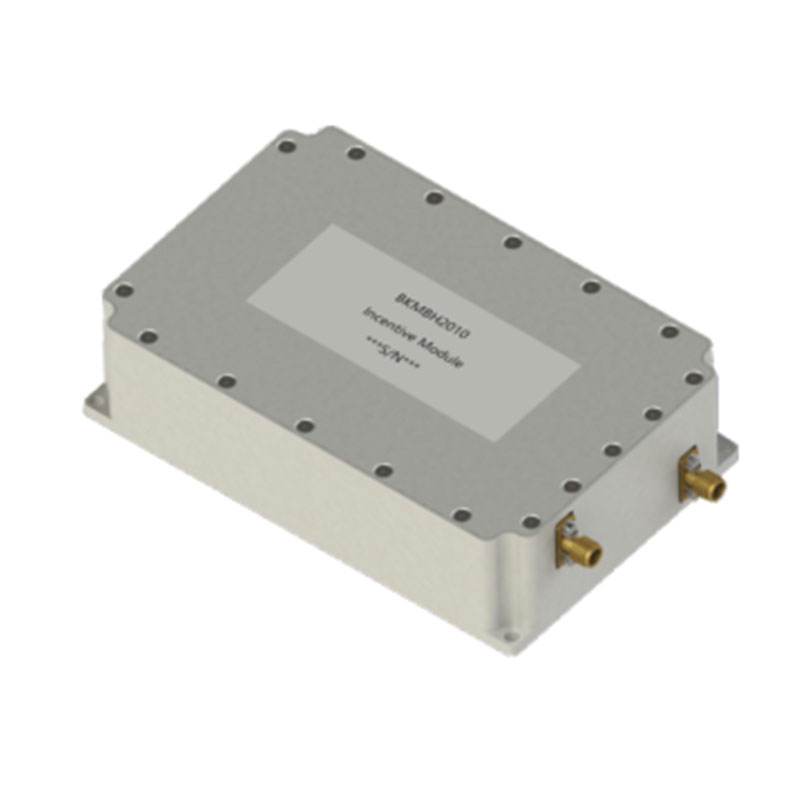

Усилитель мощности ZPA960M1250-1000/1500

Усилитель мощности ZPA960M1250-1000/1500 -

Усилитель мощности — L-диапазон ZPA1200M1400-550

Усилитель мощности — L-диапазон ZPA1200M1400-550 -

Интегральный усилитель средней мощности HEM080A

Интегральный усилитель средней мощности HEM080A -

Микроконтроллер Loongson 1D100

Микроконтроллер Loongson 1D100 -

Модуль TR X-диапазона, 16 лучей

Модуль TR X-диапазона, 16 лучей -

Система на кристалле (SoC) Loongson 2P0300

Система на кристалле (SoC) Loongson 2P0300 -

HEG224A

HEG224A -

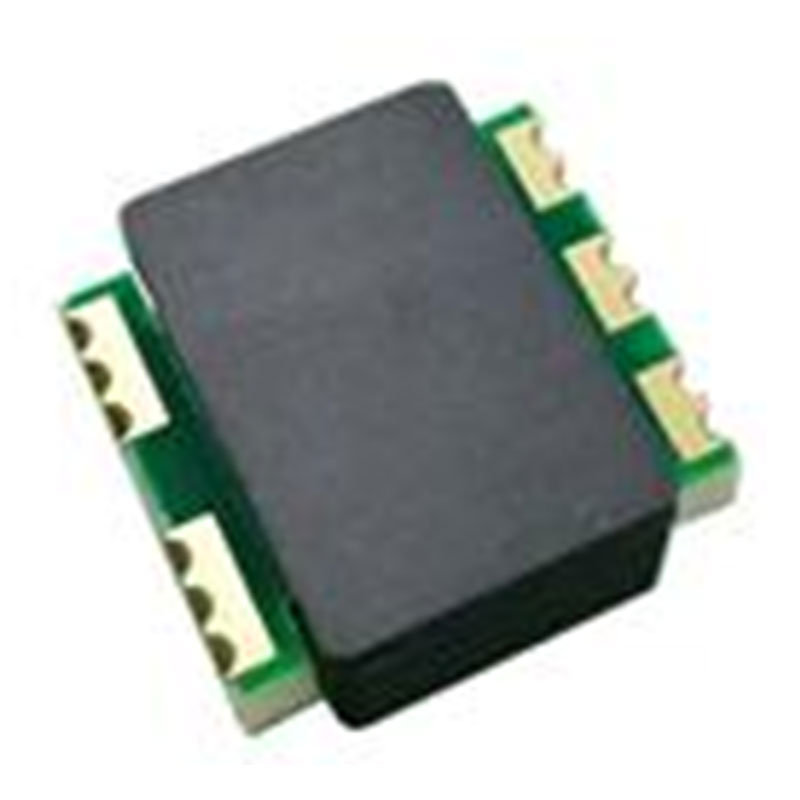

Электронный трансформатор и индуктор

Электронный трансформатор и индуктор -

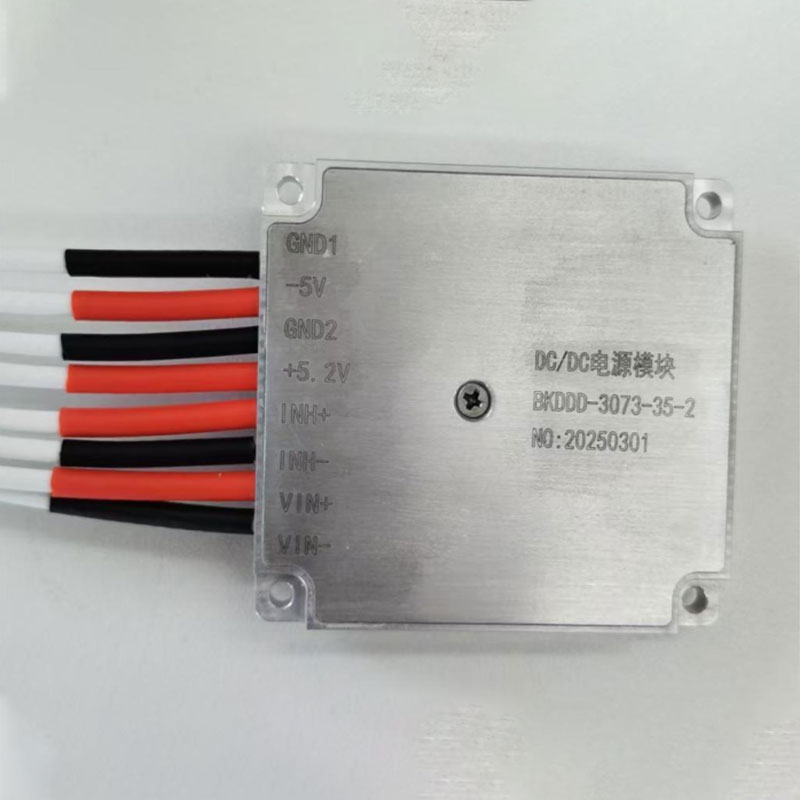

Модульный источник питания

Модульный источник питания

Связанный поиск

Связанный поиск- Китай микроконтроллер stm32

- Ведущий размер корпуса производитель

- Китай аналогово-цифровые преобразователи производители

- проектирование интегральных схем

- Магнетрон поставщики

- Ведущий электронные компоненты сайт

- Китай электронный преобразователь давления производитель

- Китай усилитель мощности поставщик

- Схемы микросхем поставщик

- Плата микросхема производители