Китай размер корпуса поставщик

Когда ищешь поставщика корпусов из Китая, первое, с чем сталкиваешься — это вопрос размеров. Многие сразу лезут в каталоги, смотрят стандартные габариты, и кажется, что всё просто. Но здесь кроется главная ловушка. ?Корпус? — понятие растяжимое. Это может быть оболочка для промышленного контроллера, шкаф для телекоммуникационного оборудования или кожух для специализированного измерительного прибора. И ?стандартный? размер у каждого сегмента — свой. Частая ошибка — начать диалог с поставщиком, обсуждая только внешние габариты, забыв про посадочные места, толщину металла, допуски на изгиб и, что критично, подводку кабелей. Сам на этом обжигался.

Не просто чертеж, а техническое задание

Раньше думал, что достаточно отправить схему в формате DXF или даже простой эскиз. Недооценил важность технического задания (ТЗ) на русском и английском. Китайские инженеры читают чертежи отлично, но контекст, условия эксплуатации — низкие температуры, вибрация, требования к ЭМС — нужно расписывать текстом. Один раз заказал партию корпусов для уличных датчиков. Коробки пришли идеальные по размерам, но с резиновыми уплотнителями, которые на морозе -30 дубели и трескались. В ТЗ про температурный диапазон упомянул вскользь, а акцент сделал на IP-рейтинг. Поставщик поставил то, что чаще используют для умеренного климата. Урок: детализация решает всё.

Сейчас в первую очередь составляю список ключевых параметров: 1) Основные внешние/внутренние размеры с допусками. 2) Материал (алюминий, сталь, оцинковка, пластик) и толщина. 3) Тип и расположение креплений (резьбовые втулки, ?лепестки?). 4) Требования к покраске или анодированию (не просто RAL 9005, а тип грунта, толщина слоя). 5) Кабельные вводы — их тип, размер, расположение. 6) Уплотнения. Этот список отправляю вместе с чертежом.

Интересный момент с размерами под электронную начинку. Для проектов, связанных с промышленной автоматизацией, часто нужны корпуса под монтажную панель или DIN-рейку. Здесь нельзя просто указать внутреннюю ширину. Нужно учитывать ?мертвые зоны? по бокам от панели для загиба проводов, пространство за ней для клеммников. Однажды столкнулся с тем, что плата вставала впритык, а вот разъемы на ее торце упирались в стенку корпуса. Пришлось экстренно заказывать фрезеровку ?окон? — дополнительные расходы и задержка.

От поиска до первого образца: где спотыкаешься

Поиск поставщика — это отдельная история. Alibaba — это лотерея. Нашел фабрику, которая на картинках показывает идеальные сварные швы и покраску. Заказал образцы трех типоразмеров. Пришли. Сварка вроде ровная, но внутри, в углах, заусенцы, которые царапают провода. Покраска неравномерная на внутренних поверхностях — видно, что красили уже собранный корпус, и в углы краска не затекла. По габаритам — в пределах допуска, но ощущение ?дешевки?. Для какого-нибудь бокса под ардуино сгодится, а для серийного промышленного продукта — нет.

Потом был опыт работы с более узкопрофильными компаниями, которые позиционируют себя как технологические партнеры. Вот, например, наткнулся на ООО Шицзячжуан Чжунчжичуансинь Технологии (https://www.zzcxkj.ru). В их сфере деятельности заявлены и техническое консультирование, и разработка в области механического оборудования, и продажа промышленных управляющих компьютеров. Это намекает на то, что они могут понимать потребности не просто в ?железном ящике?, а в оболочке для конкретной электроники. Это важный фильтр. Поставщик, который сам разбирается в наполнении, задает более правильные вопросы на этапе обсуждения.

С ними связался по поводу нестандартного корпуса для контроллера с пассивным охлаждением. Нужны были ребра жесткости определенной формы, выполняющие роль радиатора. Первый же их инженер спросил про тепловыделение процессора и рекомендованные тепловые режимы. Это был хороший знак. В итоге они предложили не просто сделать корпус по моим чертежам, а смоделировать тепловые потоки и немного изменить геометрию ребер для лучшей конвекции. Правда, сроки изготовления прототипа увеличились на две недели. Пришлось балансировать между скоростью и качеством.

Про логистику и ?скрытые? размеры

Есть еще один аспект размера корпуса, о котором часто забывают до момента получения счета за доставку — габариты упаковки и паллетирование. Заказал я как-то 100 корпусов среднего размера. Каждый был упакован в индивидуальный пупырчатый пакет и картонную коробку. В итоге весь заказ занял почти целый контейнер, а по весу он был легким. Заплатил больше за воздух. Теперь всегда оговариваю способ упаковки: можно ли упаковывать по несколько штук вместе с прокладками из картона, как их сложить на паллету, чтобы минимизировать объем.

С китайскими коллегами из ООО Шицзячжуан Чжунчжичуансинь Технологии этот вопрос решили быстро. Они сами предложили оптимальную схему укладки в короба, исходя из внутренних ребер жесткости корпусов, чтобы избежать вмятин при транспортировке. Их логистический отдел сразу прислал схему погрузки паллеты с размерами и расчетным весом брутто. Это та самая практичность, которая экономит нервы и деньги. Видно, что компания сталкивается с подобными запросами не впервые и имеет отработанные процедуры.

Еще один ?скрытый? параметр — размер партии, с которой поставщик готов работать без резкого скачка в цене. Некоторые фабрики устанавливают минимальную партию в 500-1000 штук для нестандартного изделия, что для стартапа или мелкосерийного производства неприемлемо. У технологических компаний, занимающихся и разработкой, часто более гибкий подход к мелким сериям. В моем случае удалось начать с партии в 50 штук для тестовой эксплуатации, с понятной калькуляцией на увеличение партии до 200 и 1000 единиц.

Качество vs. стоимость: неочевидные зависимости

Цена, конечно, ключевой фактор. Но здесь зависимость нелинейная. Самый дешевый поставщик из Китая почти всегда означает экономию на контроле качества и материалах. Толщина металла может ?гулять?, краска — слазить при первом же монтаже. Дорогой — не всегда гарантия. Платишь за имя, за огромный завод, который не любит мелкие заказы.

Оптимальным для меня стал поиск компаний среднего звена, которые специализируются на смежных областях, как та же ООО Шицзячжуан Чжунчжичуансинь Технологии. Их профиль — технологии, разработка, электронные компоненты. Для них производство корпусов — не основная массовая деятельность, а сопутствующая услуга для комплексных решений. Поэтому они заинтересованы в качестве, так как их репутация зависит от работоспособности конечного устройства, а не просто от поставки железа. Цена при этом была конкурентной, выше рыночного минимума, но ниже, чем у европейских аналогов.

Конкретный пример: нужно было сделать корпус с фронтальной панелью из анодированного алюминия с шелкографией. Дешевые поставщики предлагали сделать панель из тонкого алюминия с пленочной наклейкой, имитирующей анодирование. Более дорогие — полноценное анодирование, но с минимальной толщиной панели. В ООО Шицзячжуан Чжунчжичуансинь Технологии после обсуждения техзадания предложили компромисс: панель из алюминия толщиной 2 мм с твердым анодированием, но шелкографию заменили на лазерную маркировку для большей износостойкости и чуть меньшей стоимости. То есть был виден процесс обсуждения и поиска оптимального решения, а не просто следование запросу или отказ.

Итоговые мысли для тех, кто в поиске

Итак, если резюмировать мой опыт по работе с китайскими поставщиками корпусов. Во-первых, забудьте про ?просто размер?. Готовьте максимально детализированное ТЗ с акцентом на условия эксплуатации. Во-вторых, ищите не просто фабрику по металлообработке, а партнера, который понимает, что будет внутри корпуса. Сфера деятельности, включающая техническое консультирование и разработку электроники, как у упомянутой мной компании, — хороший индикатор.

В-третьих, обсуждайте логистику и упаковку сразу, это сэкономит. В-четвертых, будьте готовы к диалогу и нескольким итерациям прототипов. Качественный поставщик будет задавать уточняющие вопросы, а не просто кивать. И последнее — цена. Лучше заплатить на 15-20% больше, но получить изделие, которое не подведет в поле и не испортит репутацию вашего продукта. Поиск такого баланса — это и есть основная работа при выборе поставщика.

Сейчас рынок меняется. Всё больше китайских компаний, подобных ООО Шицзячжуан Чжунчжичуансинь Технологии, выходят на уровень технологического партнерства. Они готовы не только вырезать металл по вашим лекалам, но и предложить инженерные решения для механики корпуса, особенно если он является частью более сложной системы. Это тот путь, который, на мой взгляд, наиболее перспективен для серьезных проектов. А начинать, всё-таки, стоит с диалога и одного-двух тестовых образцов, чтобы почувствовать подход компании изнутри.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

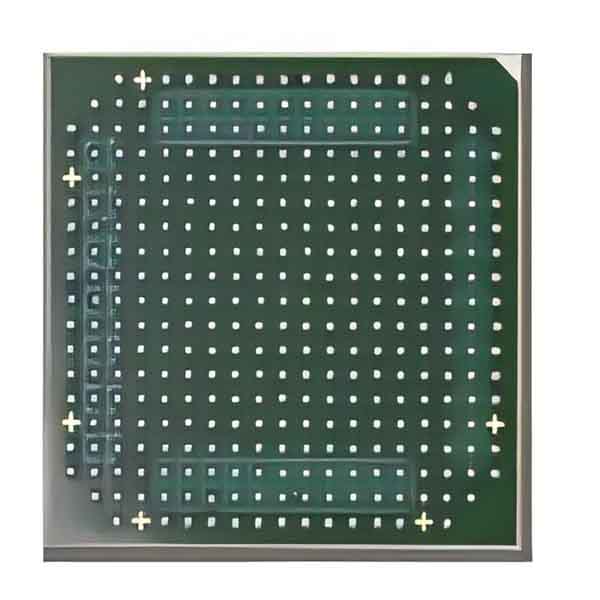

YX160023

YX160023 -

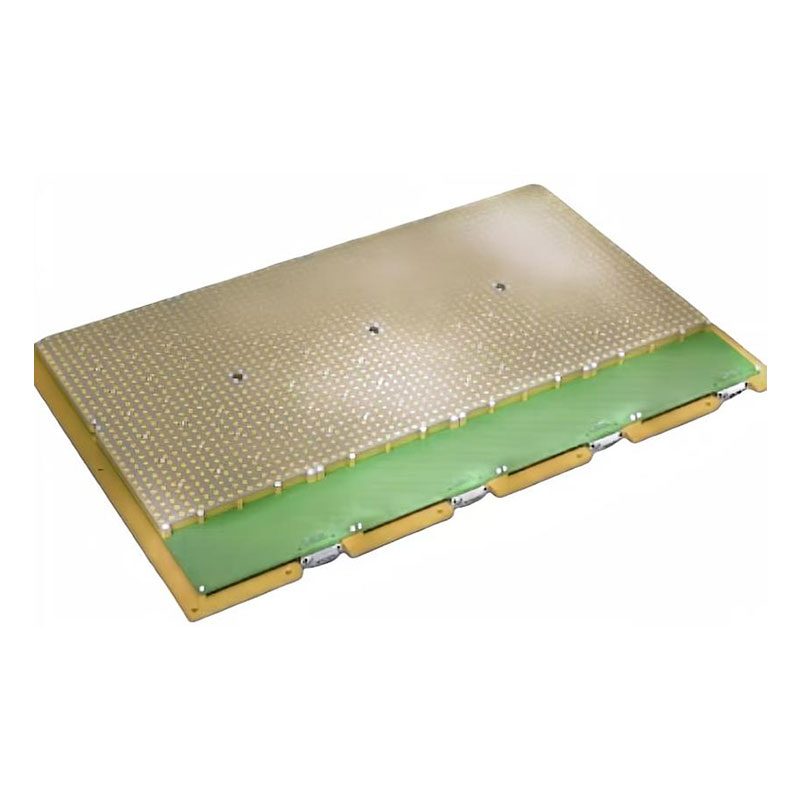

Модуль TR X-диапазона, 16 лучей

Модуль TR X-диапазона, 16 лучей -

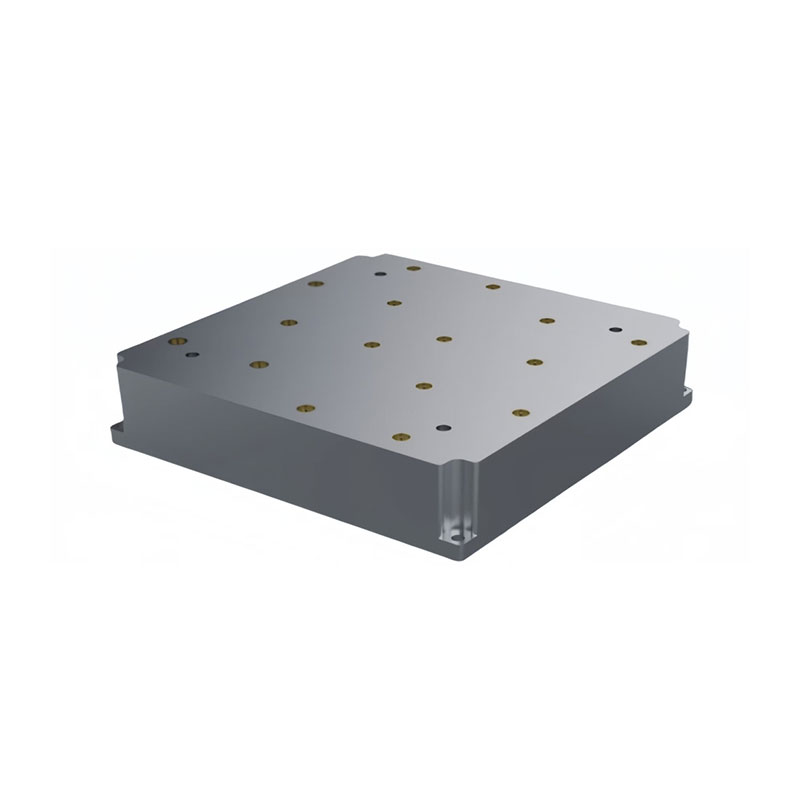

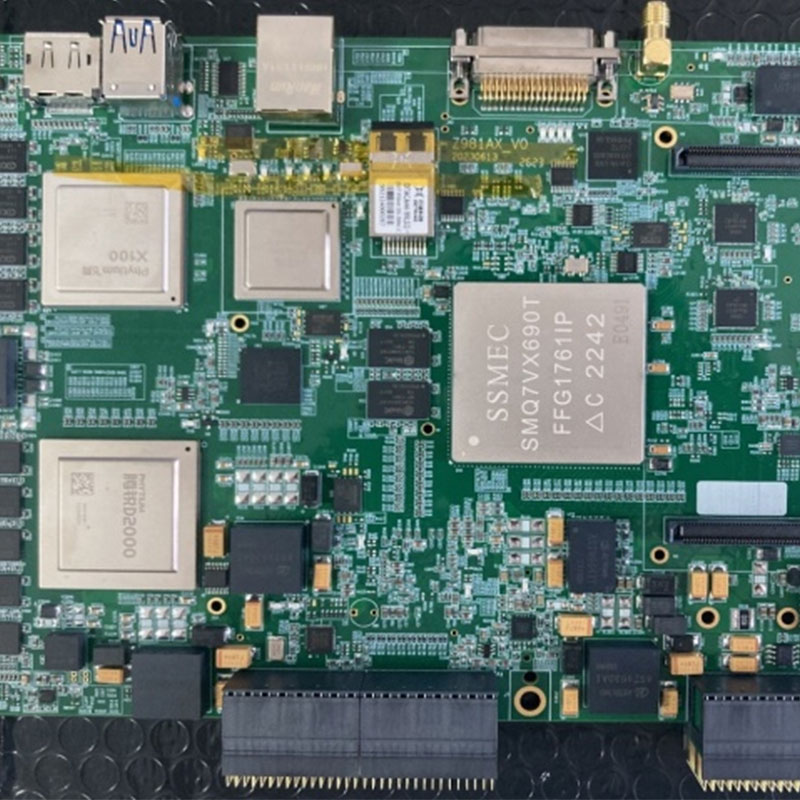

Модуль цифровой обработки

Модуль цифровой обработки -

XZPM4644M

XZPM4644M -

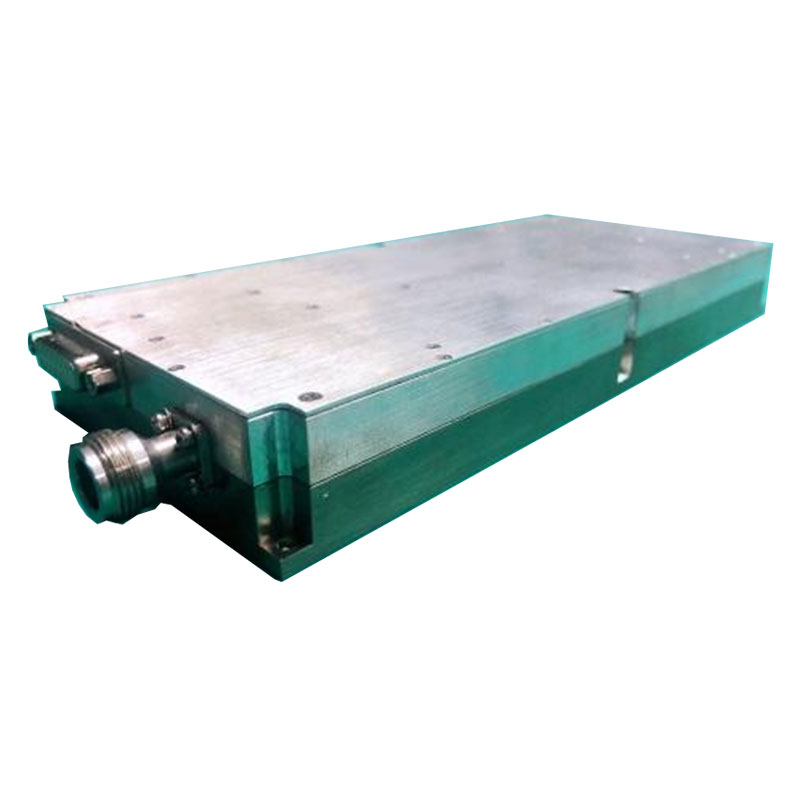

Силовой модуль M12S100AIR-GC

Силовой модуль M12S100AIR-GC -

YX110156-1216P43

YX110156-1216P43 -

Усилитель мощности — L-диапазон ZPA1200M1400-550

Усилитель мощности — L-диапазон ZPA1200M1400-550 -

Передняя часть передачи радиочастот с фазированной антенной решеткой Ка-диапазона

Передняя часть передачи радиочастот с фазированной антенной решеткой Ка-диапазона -

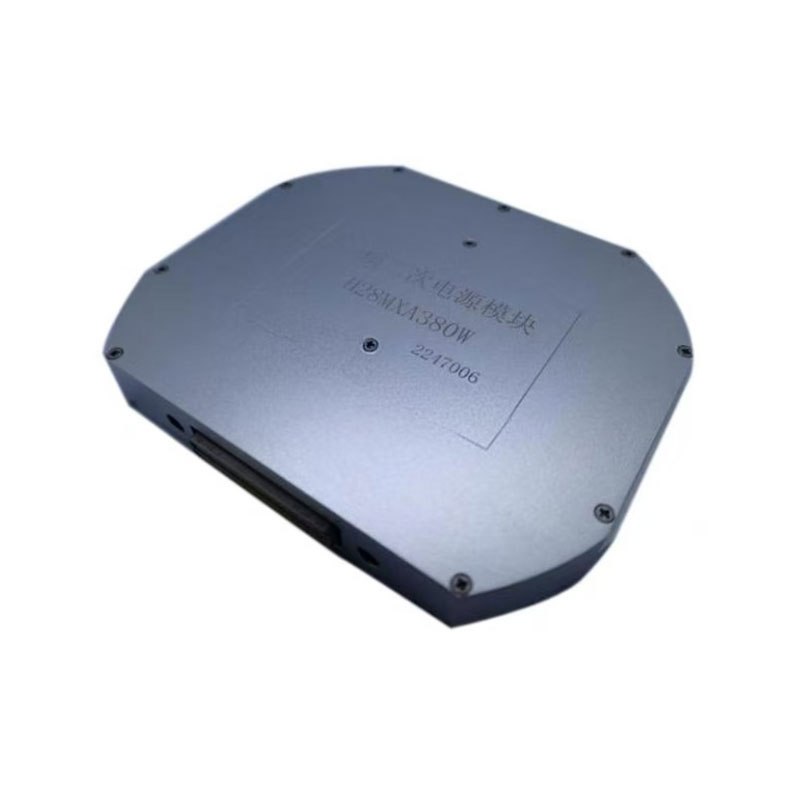

VI1200F280S28TSPL 245-380 В Цельный кирпич

VI1200F280S28TSPL 245-380 В Цельный кирпич -

Усилитель мощности ZPA960M1250-1000/1500

Усилитель мощности ZPA960M1250-1000/1500 -

Встроенная изоляция, циркулятор и фильтр низких частот

Встроенная изоляция, циркулятор и фильтр низких частот -

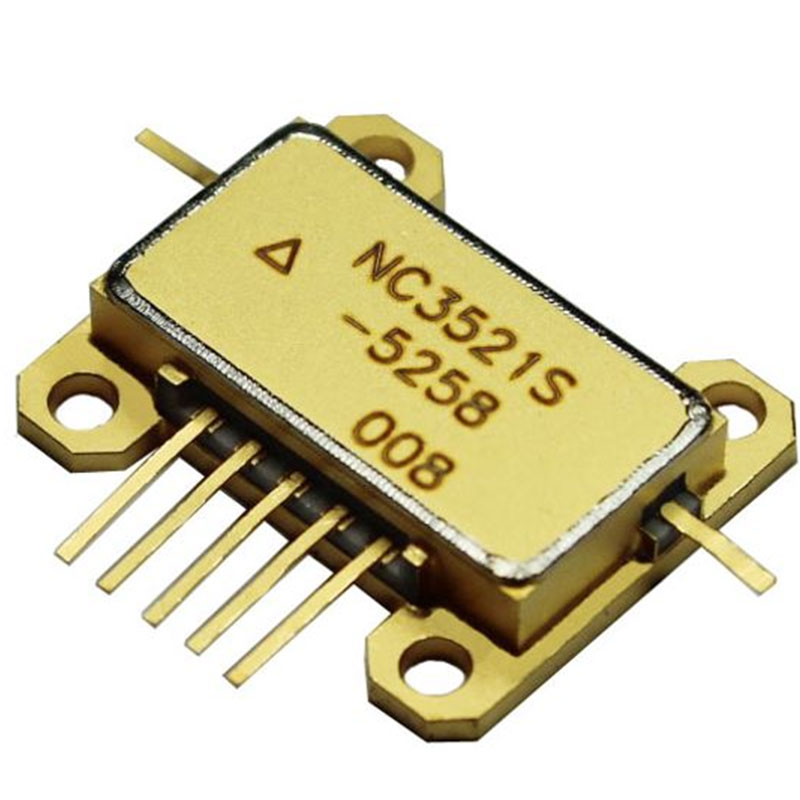

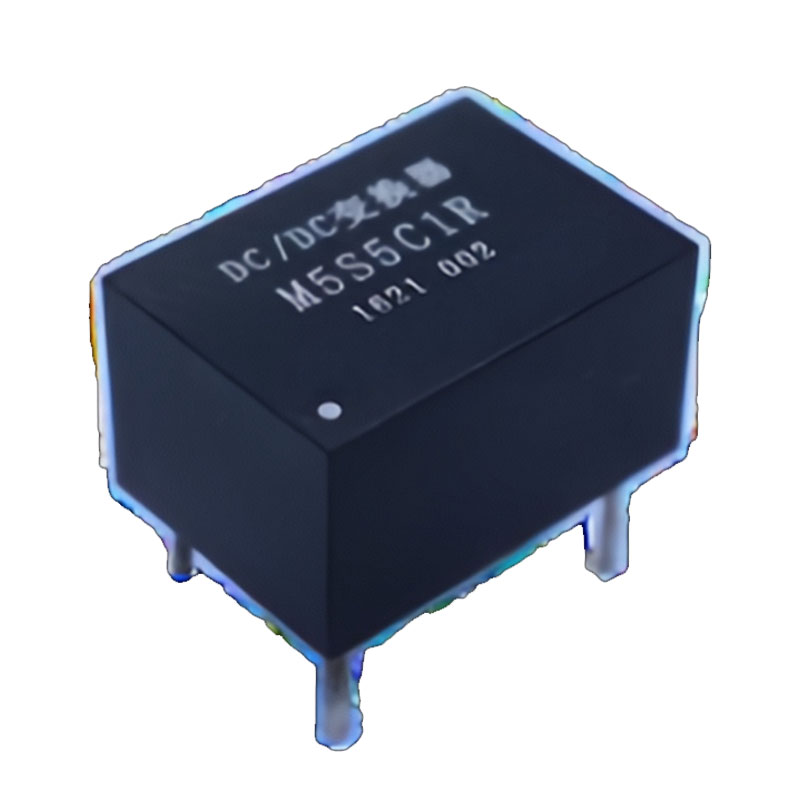

M5S5C1R

M5S5C1R

Связанный поиск

Связанный поиск- Высококачественный электронные компоненты чипа

- Ведущий элементная база интегральные схемы поколение производитель

- Китай элементная база интегральные схемы поколение производитель

- Ведущий система в корпусе производители

- Высококачественный радиопоглощающий материал

- Ведущий плата микроконтроллера

- Центральный процессор цп поставщик

- Звуки микросхем поставщики

- Ведущий свч изолятор производитель

- Электронный усилитель поставщик