Китай технологический процесс поставщики

Когда говорят про Китай технологический процесс поставщики, многие сразу представляют гигантов вроде Foxconn или Huawei. Но реальность, с которой сталкиваешься на практике, гораздо мельче и сложнее. Основной пласт — это сотни компаний, работающих в узких нишах, от интеграции систем до разработки специфического ПО. И здесь ключевой момент — не просто найти поставщика, а найти того, кто понимает твой конкретный технологический процесс и может встроиться в него, а не просто продать железо или софт. Частая ошибка — гнаться за громким именем или самой низкой ценой, упуская из виду именно процессный подход. У нас был случай, когда закупили отличные по паспорту промышленные компьютеры, но их драйвера напрочь отказывались стабильно работать с нашим legacy-оборудованием. Поставщик разводил руками — мол, с нашим софтом не совместимы. А проблема была в том, что они не заложили в свой процесс разработки этап глубокого тестирования на сторонних конфигурациях. Вот это и есть разница между продавцом оборудования и партнером по технологическому процессу.

От поиска к интеграции: где кроются подводные камни

Поиск начинается, конечно, в сети. Натыкаешься на сайты, вроде ООО Шицзячжуан Чжунчжичуансинь Технологии (https://www.zzcxkj.ru). Смотрю их сферы: техническое консультирование, передача технологий, продажа промышленных управляющих компьютеров, интеграция систем. Широкий профиль — это и плюс, и тревожный звоночек. Плюс в том, что могут предложить комплексное решение. Минус — будет ли глубина в каждой из этих областей? В описании вижу ключевые для себя вещи: R&D в области механического оборудования и разработку ПО. Это уже лучше, чем просто ?продажа электронных компонентов?. Значит, есть потенциал для проработки процесса, а не просто сделки.

Первые контакты с такими фирмами часто упираются в язык коммуникации. Речь не об английском или русском, а о профессиональном сленге. Когда обсуждаешь требования к системе управления для линии сборки, нужно точно описать циклы, допуски, протоколы обмена данными. Бывало, присылали коммерческое предложение, где красиво расписаны характеристики IPC (промышленного компьютера), но совершенно не затронуты вопросы его интеграции с датчиками конкретного производителя, которые уже стоят в цеху. Приходится возвращаться на несколько шагов назад и буквально рисовать им схему процесса, объясняя, где нужен их модуль. Это отнимает время, но отсеивает тех, кто работает по принципу ?продал и забыл?.

Один из болезненных уроков — этап приемочных испытаний (FAT). Договорились с одним поставщиком на поставку контроллеров. В спецификации всё сошлось. Привезли образцы — в стерильных условиях лаборатории работают идеально. А когда смонтировали в цеху, где вибрация и перепады температуры, начались сбои. Поставщик ссылался на ?тяжелые условия эксплуатации, не предусмотренные контрактом?. А по факту, их технологический процесс производства не включал стресс-тестирование для таких сценариев. Теперь всегда в техническое задание вписываю пункт о тестировании в условиях, максимально приближенных к реальным на нашем производстве. И смотрю, как поставщик на это реагирует. Если начинает торговаться или предлагать сильно упрощенный вариант — это сигнал.

Кейс: перенос участка производства и роль технологического консультанта

Был проект по переносу участка мелкосерийной сборки электроники. Нужно было не просто купить новые паяльные станции и монтажные столы, а перепроектировать весь поток: от подачи компонентов до контроля качества. Тут как раз пригодились компании с компетенциями в техническом консультировании и передаче технологий. Мы работали с партнером, чей профиль похож на тот, что указан у ООО Шицзячжуан Чжунчжичуансинь Технологии — широкий, но с уклоном в R&D.

Самым ценным оказался не каталог их оборудования, а их инженер, который приехал и неделю ходил по старому цеху. Он смотрел не на то, что мы просим, а на то, как работают люди, где возникают заторы, какие операции занимают непропорционально много времени. Его финальное предложение отличалось от нашего ТЗ кардинально. Например, мы хотели автоматизированную линию подачи SMD-компонентов, а он предложил более простые, но лучше организованные ручные тележки с предварительной кассетизацией, потому что наша номенклатура менялась слишком часто для полной автоматизации. Это решение сэкономило кучу денег и времени на переналадку.

Именно здесь видна разница между продавцом и партнером по процессу. Продавец продал бы нам дорогую линию, которая потом простаивала бы. А партнер, погрузившись в наш конкретный технологический процесс, предложил оптимальное решение. Кстати, часть оборудования — те же промышленные компьютеры для управления термопрофилем печи — мы в итоге закупили у них же. Потому что они уже понимали, как это будет встроено в общий контур.

Электронные компоненты: цепочка поставок и ?серая? документация

Отдельная головная боль — закупка силовых электронных компонентов и элементов для электромеханической сборки. Китай — огромный рынок, но здесь очень высок риск наткнуться на перемаркировку или компоненты с нестабильными параметрами от партии к партии. Когда видишь в деятельности компании, как у ООО Шицзячжуан Чжунчжичуансинь Технологии, пункт про продажу таких компонентов, сразу возникает вопрос: а как они обеспечивают прослеживаемость и качество? Являются ли они дистрибьюторами авторизованных брендов или работают с open market?

Работал с одним поставщиком, который поставлял MOSFET-транзисторы. Первые три партии — всё отлично. В четвертой начался повышенный процент отказов. Оказалось, они купили партию на свободном рынке, чтобы выполнить наш срочный заказ, и попались компоненты ?второго сорта? с завода. С тех пор требую предоставления traceability документов вплоть до wafer-партии на кристаллы. Не все могут это дать. Те компании, которые могут, сразу попадают в short-list, даже если их цена на 10-15% выше. Надежность процесса поставки важнее сиюминутной экономии.

Еще один момент — совместимость. Часто проектируешь плату под конкретную микросхему драйвера от Texas Instruments. А потом выясняется, что у поставщика на складе закончилась именно эта маркировка, но есть ?полный аналог? от другого бренда. На бумаге характеристики совпадают, но посадочное место — другое, или есть нюансы в работе ШИМ-контроллера. Менять проект на стадии производства — это деньги и время. Поэтому надежные поставщики из Китая, которые работают с процессом, всегда заранее предупреждают о подобных рисках и предлагают альтернативы, согласованные с их же инженерами по применению.

Разработка ПО и интеграция систем: вопрос доверия и контроля

Самый сложный пласт — когда заказываешь не ?коробочный? продукт, а разработку программного обеспечения или услуги по интеграции информационных систем. Здесь риски максимальны. Код — это не железо, его качество нельзя пощупать до момента, пока всё не сломается. Работая с китайскими партнерами в этой сфере, выработал жесткое правило: поэтапная оплата по результатам, с четкими, измеримыми критериями приемки на каждом этапе.

Был негативный опыт с разработкой SCADA-визуализации для новой линии. Дали ТЗ, согласовали макеты. Первый этап — работающий прототип с базовой логикой — приняли. Второй этап — интеграция с OPC-сервером нашего основного оборудования — начались проблемы. Их программисты не учли специфику работы нашего контроллера в режиме реального времени, данные приходили с задержками. Начались споры: они говорили, что проблема в нашем оборудовании, мы — что в их коде. Потратили месяц на выяснение. В итоге пришлось сажать нашего инженера с их разработчиком за один стол на неделю, чтобы они совместно отладили драйвер обмена. Вывод: при заказе разработки ПО критически важно иметь свою техническую экспертизу для глубокого контроля или прописывать в контракте обязательство совместной отладки на своей площадке.

С другой стороны, когда находишь команду, которая готова погрузиться в проблему, результат может быть блестящим. Например, для оптимизации процесса пайки волной пришлось кастомизировать ПО печи. Китайские инженеры не только внесли нужные нам изменения в алгоритм управления температурными зонами, но и предложили дополнительный модуль логирования всех параметров для каждого изделия, что впоследствии сильно помогло в анализе дефектов. Они увидели в нашем запросе не просто ?сделать такую кнопку?, а улучшение всего технологического процесса контроля качества.

Итоги: как выбрать ?своего? поставщика процессов

Итак, что в сухом остатке? Поиск китайских поставщиков технологических процессов — это не проскроллить каталог и выбрать самую привлекательную карточку. Это про долгий отбор, пробные мелкие проекты и выстраивание коммуникации. Сайт вроде zzcxkj.ru — это лишь отправная точка, визитка. Настоящая работа начинается после первого письма.

Критерии, которые теперь для меня в приоритете: готовность прислать инженера для аудита нашего процесса (или провести глубокую онлайн-сессию), наличие реальных кейсов в смежной области (не просто список клиентов, а описание решенных проблем), прозрачность в вопросе происхождения критических компонентов и, что важно, гибкость. Компания, которая на все запросы отвечает шаблонным коммерческим предложением, вряд ли станет партнером.

Главное — сместить фокус с ?продажи? на ?интеграцию?. Хороший поставщик технологического процесса в Китае — это тот, кто задает много уточняющих вопросов, иногда ставит под сомнение твои исходные требования (аргументированно) и предлагает решения, которые ты сам не рассматривал, потому что не знаешь местных производственных возможностей. Это всегда диалог и совместный поиск оптимального пути, а не транзакция ?деньги-товар?. И такой подход окупается многократно, хоть и требует на старте больше усилий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

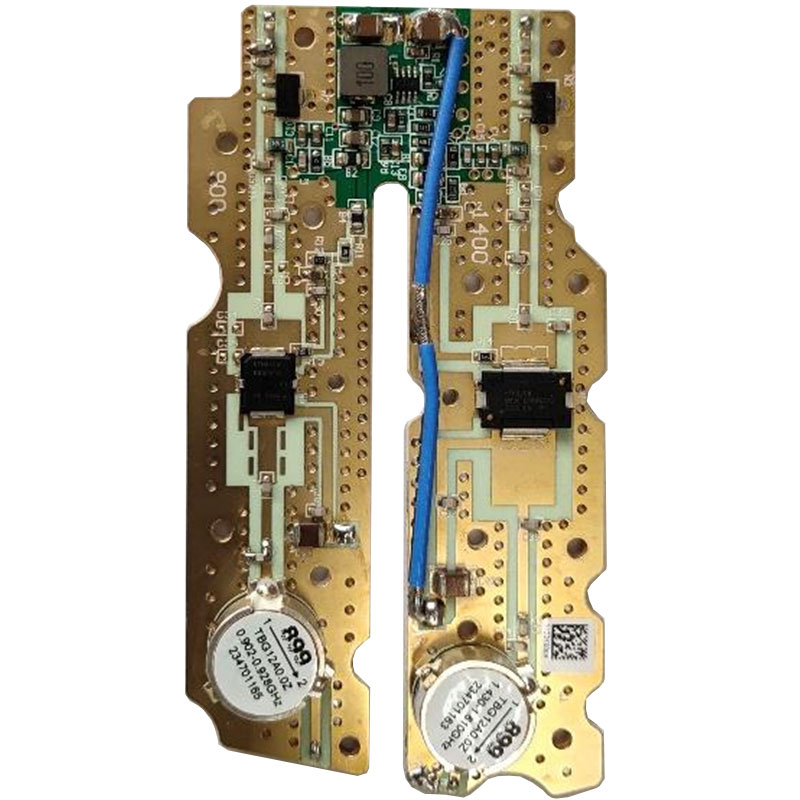

HEG835A-1

HEG835A-1 -

Электронные микроволновые компоненты

Электронные микроволновые компоненты -

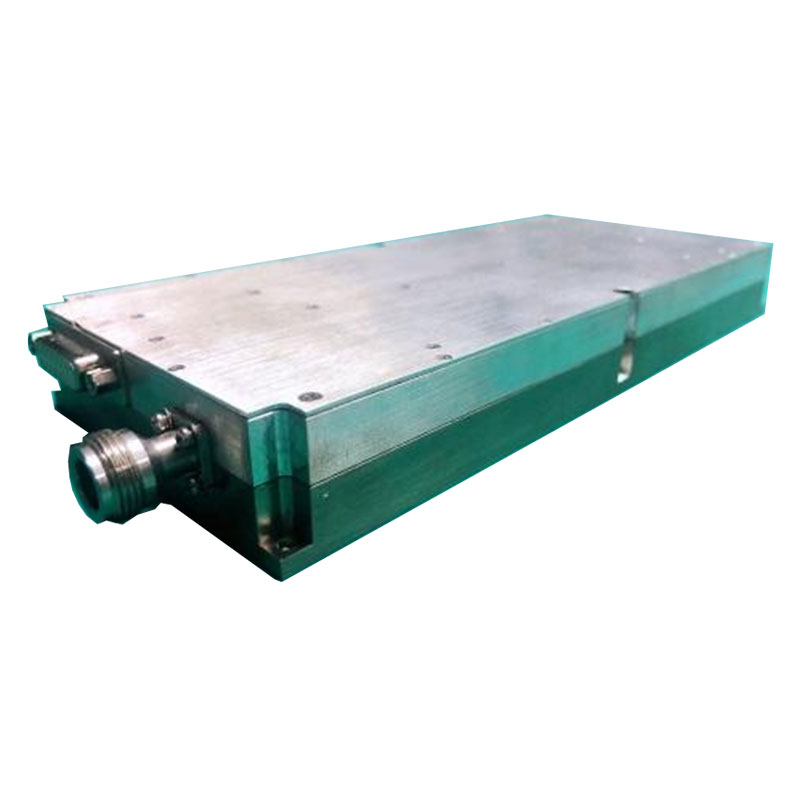

Усилитель мощности — L-диапазон ZPA1200M1400-550

Усилитель мощности — L-диапазон ZPA1200M1400-550 -

XAD9694QN

XAD9694QN -

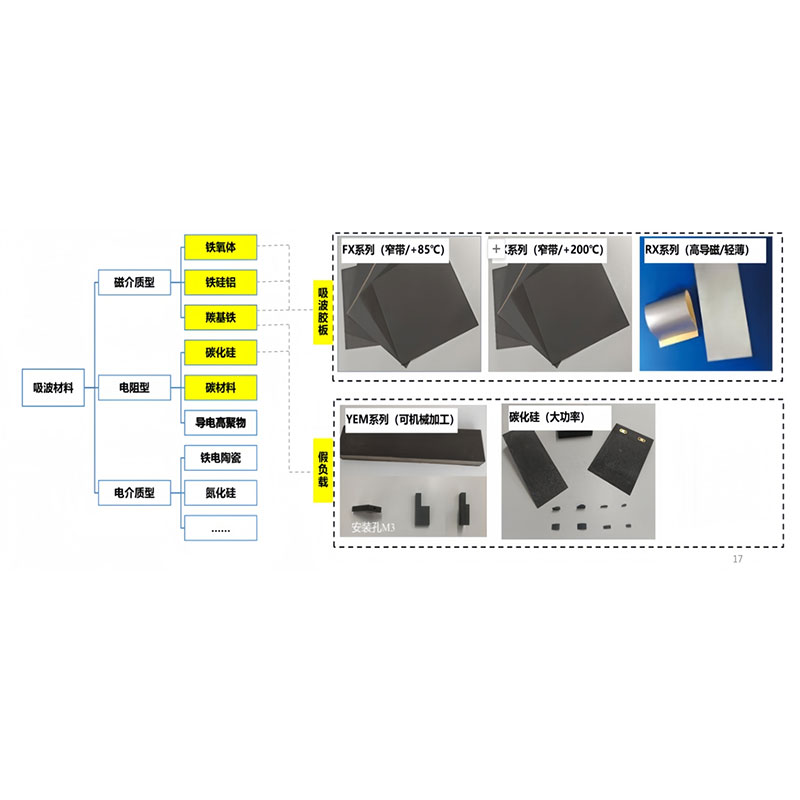

Радиопоглощающий материал

Радиопоглощающий материал -

Представление бытовой системы накопления энергии EVE

Представление бытовой системы накопления энергии EVE -

XZM32F407

XZM32F407 -

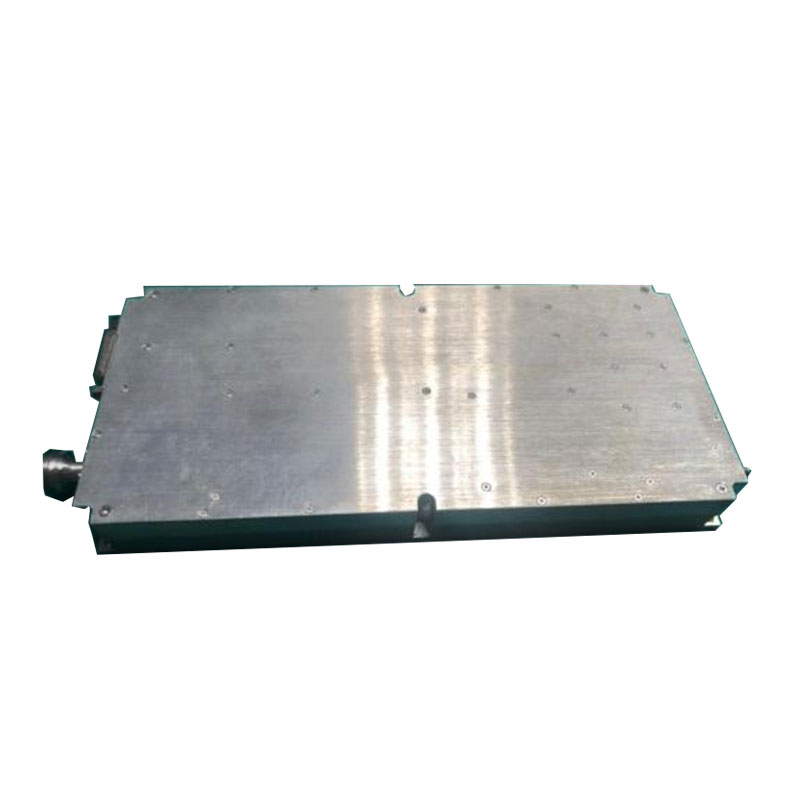

Усилитель мощности — S-диапазон ZPA2700M3500-100

Усилитель мощности — S-диапазон ZPA2700M3500-100 -

WDM67106EC

WDM67106EC -

VI600H28S28TNLB-G

VI600H28S28TNLB-G -

Микроконтроллер Loongson 1D100

Микроконтроллер Loongson 1D100 -

U.2 PCIe

U.2 PCIe

Связанный поиск

Связанный поиск- Ведущий модуль питания

- Электронный смеситель

- Датчик микроконтроллере поставщики

- Китай электронный фазовращатель

- Высококачественный наземная станция

- Ведущий схема интегральных транзисторов

- Высококачественный компоненты электронных плат

- Ведущий интегральная схема питания поставщик

- Модуль ограничителя-усилителя

- Ведущий модуль усилителя мощности